Na indústria de baterias, a precisão é tudo. Um forno mufla é uma ferramenta fundamental usada para criar, processar e testar os materiais avançados que alimentam as baterias modernas. Suas principais aplicações envolvem a síntese de alta temperatura de pós de eletrodos, como materiais de cátodo e ânodo, a secagem crítica de componentes antes da montagem e os testes analíticos de estabilidade e composição do material.

O desempenho, a segurança e o custo de uma bateria estão diretamente ligados à estrutura atômica de seus materiais. Um forno mufla oferece o ambiente controlado, de alta temperatura e limpo necessário para manipular precisamente essas propriedades do material, tornando-o uma ferramenta indispensável tanto na pesquisa quanto na fabricação de baterias.

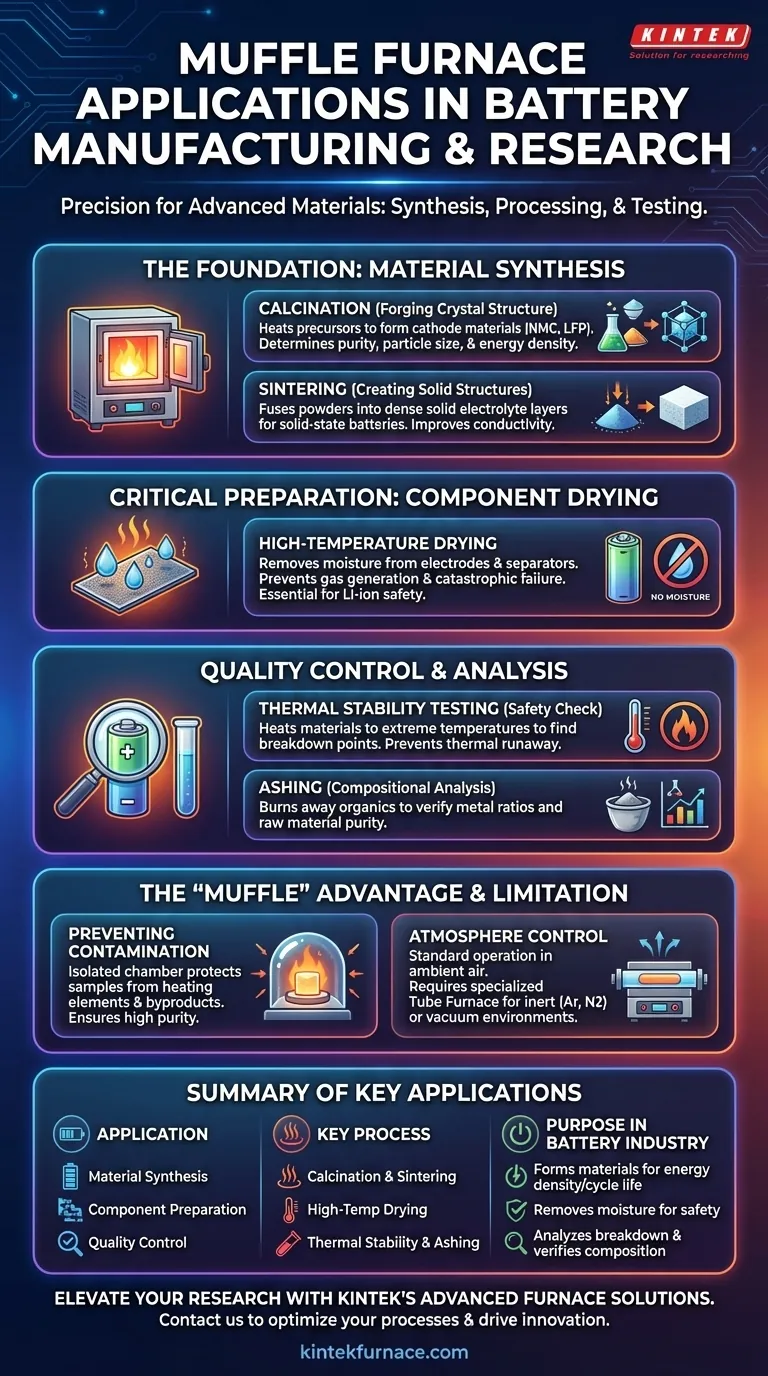

A Base: Sintetizando Materiais Avançados para Baterias

A criação de materiais ativos para baterias é um processo de transformação química em alta temperatura. Um forno mufla fornece o ambiente térmico preciso necessário para forjar esses materiais a partir de produtos químicos precursores mais simples.

Calcinação: Forjando a Estrutura Cristalina

Calcinação é um processo de tratamento térmico que induz reações químicas e mudanças de fase. Na fabricação de baterias, é usado para aquecer uma mistura de pós precursores (como compostos de lítio, níquel e cobalto) para formar a estrutura cristalina desejada do material catódico final, como NMC (Níquel Manganês Cobalto Óxido) ou LFP (Lítio Ferro Fosfato).

A temperatura e a duração exatas deste processo determinam a pureza, o tamanho das partículas e a integridade cristalina do material – tudo isso impacta diretamente a densidade de energia e a vida útil do ciclo da bateria.

Sinterização: Criando Estruturas Sólidas

A sinterização usa calor para fundir pós em uma massa sólida e densa sem derretê-los. Isso é crítico no desenvolvimento de baterias de estado sólido de próxima geração, onde a sinterização é usada para criar camadas densas de eletrólito cerâmico.

Também é usada para aumentar a densidade e a condutividade dos pós de eletrodos, melhorando o desempenho geral da célula da bateria.

Preparação Crítica para a Montagem da Célula

Mesmo após a síntese dos materiais, eles devem ser meticulosamente preparados antes de serem montados em uma célula de bateria. A umidade é o inimigo da maioria das químicas de bateria, especialmente a de íon-lítio.

Secagem em Alta Temperatura

Eletrodos, separadores e eletrólitos devem estar completamente livres de água residual e solventes antes da montagem da célula. Mesmo quantidades mínimas de umidade podem reagir com o eletrólito, levando à geração de gás, rápida degradação e falha catastrófica da célula.

Um forno mufla fornece um ambiente estável e de alta temperatura para secar agressivamente esses componentes, garantindo a confiabilidade e segurança de longo prazo da bateria final.

Controle de Qualidade e Análise de Falhas

Os fornos mufla não são apenas para criar materiais; eles também são essenciais para testá-los e analisá-los. Isso garante que os materiais atendam às especificações rigorosas e ajuda os pesquisadores a entender por que uma bateria pode ter falhado.

Teste de Estabilidade Térmica

Uma preocupação chave de segurança para baterias é a fuga térmica. Fornos mufla são usados para aquecer materiais e componentes de bateria a temperaturas extremas sob condições controladas. Este teste revela a temperatura na qual os materiais começam a se decompor, ajudando os engenheiros a projetar baterias mais seguras e a prever seu comportamento sob condições de abuso.

Calcinação para Análise Composicional

Calcinação (ashing) é um processo onde uma amostra é aquecida a alta temperatura para queimar todos os seus componentes orgânicos e voláteis, deixando apenas o material inorgânico não combustível (cinzas).

Na indústria de baterias, isso é usado para verificar a proporção precisa de metais em um material catódico ou para determinar a pureza das matérias-primas. É uma etapa fundamental de controle de qualidade que confirma a identidade química do material.

Compreendendo as Compensações

Embora incrivelmente útil, é importante entender o que torna um forno mufla a ferramenta certa – ou às vezes errada – para uma aplicação específica de bateria.

A Vantagem da "Mufla": Prevenção de Contaminação

A característica definidora de um forno mufla é a mufla, uma câmara (muitas vezes cerâmica) que isola a amostra dos elementos de aquecimento e de quaisquer subprodutos de combustão. Essa separação é crucial para sintetizar materiais de bateria de alta pureza, pois o contato direto com os elementos de aquecimento poderia introduzir contaminantes que degradam o desempenho.

Limitações: Controle de Atmosfera

Um forno mufla padrão opera em ar ambiente. No entanto, muitos processos avançados de síntese de materiais de bateria exigem uma atmosfera inerte (como argônio ou nitrogênio) ou vácuo para evitar oxidação indesejada. Para essas aplicações, um forno tubular mais especializado é a escolha apropriada.

Combinando o Forno com Sua Aplicação de Bateria

A escolha do equipamento certo depende inteiramente do seu objetivo.

- Se o seu foco principal é P&D e síntese de materiais: Você precisa de um forno com controle preciso de temperatura e taxas programáveis de aquecimento/resfriamento para desenvolver novas formulações de cátodo ou ânodo.

- Se o seu foco principal é controle de qualidade e análise: Um forno otimizado para ciclos de aquecimento repetíveis e estáveis para calcinação e testes de estabilidade térmica é essencial para dados confiáveis.

- Se o seu foco principal é produção em escala piloto: Procure por fornos de lote de maior capacidade para secar eletrodos e preparar grandes quantidades de materiais sintetizados.

Em última análise, o forno mufla é uma ferramenta indispensável, moldando a própria química que impulsiona nosso futuro.

Tabela Resumo:

| Aplicação | Processo Chave | Propósito na Indústria de Baterias |

|---|---|---|

| Síntese de Materiais | Calcinação e Sinterização | Forma materiais de cátodo/ânodo e eletrólitos de estado sólido para densidade de energia e vida útil do ciclo |

| Preparação de Componentes | Secagem em Alta Temperatura | Remove a umidade para evitar a degradação e garantir a segurança da bateria |

| Controle de Qualidade | Teste de Estabilidade Térmica e Calcinação (Ashing) | Analisa a degradação do material e verifica a composição para confiabilidade |

Eleve sua pesquisa e produção de baterias com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos mufla, tubulares, rotativos, a vácuo e de atmosfera, juntamente com sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante soluções precisas para suas necessidades experimentais exclusivas, desde a síntese de materiais até o controle de qualidade. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar seus processos e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo