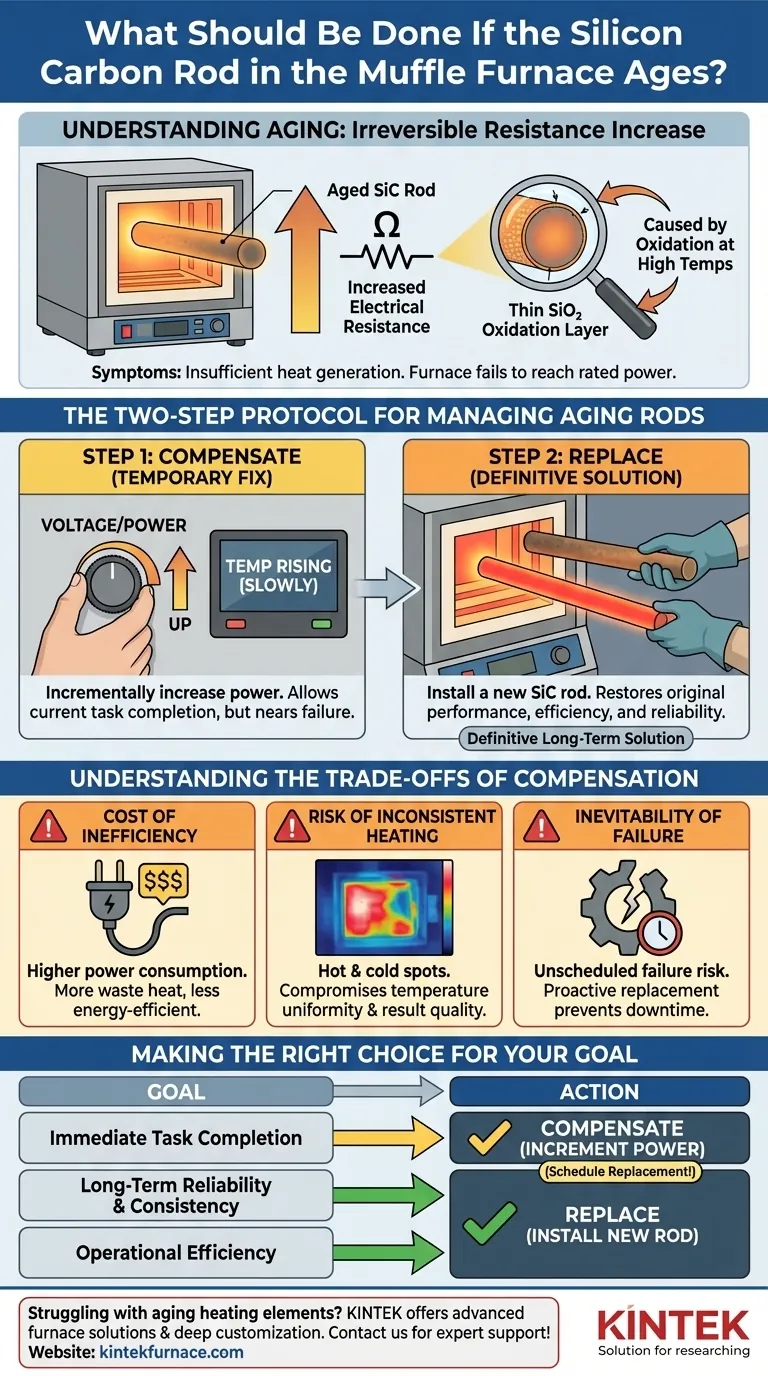

Quando a vareta de carbeto de silício do seu forno mufla envelhece, suas opções imediatas são primeiro tentar a compensação e depois, se necessário, substituí-la. Você pode tentar aumentar gradualmente as configurações de potência ou voltagem para recuperar a temperatura alvo. Se o forno ainda não conseguir atingir sua potência nominal e produzir calor suficiente, a vareta atingiu o fim de sua vida útil operacional e deve ser substituída por uma nova.

O envelhecimento da vareta de carbeto de silício é um processo irreversível causado pelo aumento da resistência elétrica. Embora você possa compensar temporariamente aumentando a potência, a substituição é a única solução definitiva e de longo prazo para restaurar o desempenho e a eficiência originais do forno.

Compreendendo o Envelhecimento da Vareta de Carbeto de Silício

Para gerenciar seu equipamento de forma eficaz, você deve primeiro entender o processo fundamental de envelhecimento nesses componentes críticos. Não é simplesmente uma questão de tempo, mas uma mudança física específica.

O que o "Envelhecimento" Realmente Significa

No contexto de uma vareta de carbeto de silício (SiC), "envelhecimento" refere-se ao aumento gradual e permanente de sua resistência elétrica. À medida que a vareta é usada em altas temperaturas, sua estrutura interna muda, dificultando a passagem da eletricidade.

O sintoma direto, conforme observado nos manuais de operação, é que a geração de calor se torna insuficiente. O controlador do forno pode estar exigindo 100% de potência, mas a vareta envelhecida não consegue mais puxar corrente suficiente para atingir a temperatura desejada.

A Causa: Oxidação e Resistência

O principal motor do envelhecimento é a oxidação. Mesmo em uma atmosfera de ar normal, o material de carbeto de silício reage lentamente com o oxigênio em altas temperaturas de operação.

Essa reação forma uma fina camada isolante de dióxido de silício (SiO₂) na vareta. À medida que essa camada se torna mais espessa com o tempo e com o uso contínuo, a resistência elétrica geral da vareta aumenta.

O Ciclo Vicioso da Perda de Desempenho

Esse aumento na resistência cria um loop de feedback negativo. De acordo com a lei de Ohm, a potência (calor) é uma função da voltagem e da resistência (P = V²/R).

À medida que a resistência (R) aumenta, a potência (P) gerada em uma determinada voltagem (V) diminui. Para obter a mesma quantidade de calor, o sistema de controle do forno deve fornecer uma voltagem mais alta. Essa demanda operacional mais alta pode, por sua vez, acelerar o processo de oxidação, levando a um envelhecimento ainda mais rápido.

Um Protocolo de Duas Etapas para Gerenciar uma Vareta Envelhecida

Quando você notar uma queda na capacidade de aquecimento do seu forno, siga este procedimento claro de duas etapas.

Etapa 1: Compense Aumentando a Potência

Sua primeira ação é tentar compensar a resistência aumentada. A maioria dos controladores de forno modernos faz isso automaticamente, mas se você estiver gerenciando manualmente, deve aumentar incrementalmente a configuração de voltagem ou potência.

Esta é uma medida temporária. Permite que você conclua um processo em andamento ou estenda a vida útil da vareta por um curto período, mas é um sinal claro de que o componente está próximo da falha.

Etapa 2: Substitua a Vareta

Quando a compensação não for mais suficiente para atingir a temperatura alvo, ou quando o sistema atingir sua saída de voltagem máxima, a substituição é a única opção restante.

A substituição de uma vareta de carbeto de silício é uma tarefa de manutenção padrão, não um sinal de um problema catastrófico. Tratá-la como uma peça consumível é fundamental para uma operação previsível do forno.

Compreendendo as Compensações (Trade-offs)

Simplesmente aumentar a potência para uma vareta envelhecida não é uma solução gratuita. Ela vem com compensações claras que você deve considerar.

O Custo da Ineficiência

Operar uma vareta envelhecida em uma voltagem mais alta para atingir a mesma temperatura é inerentemente menos eficiente em termos de energia. Você está consumindo mais eletricidade para superar a resistência interna da vareta, gerando calor residual no sistema de alimentação em vez da câmara do forno.

O Risco de Aquecimento Inconsistente

Uma vareta envelhecida pode não aquecer tão uniformemente quanto uma nova. Isso pode introduzir pontos quentes e frios dentro da câmara do forno, comprometendo a uniformidade de temperatura que é crítica para muitos processos científicos e industriais. Isso pode impactar diretamente a qualidade e a reprodutibilidade de seus resultados.

A Inevitabilidade da Falha

Compensar uma vareta envelhecida é uma solução paliativa, não uma solução definitiva. Levar o componente e o sistema de alimentação do forno aos seus limites aumenta o risco de uma falha não programada durante um experimento crítico ou uma execução de produção. A substituição proativa é sempre preferível ao reparo reativo.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia para lidar com uma vareta envelhecida deve estar alinhada com suas prioridades operacionais.

- Se o seu foco principal for a conclusão imediata da tarefa: Você pode aumentar incrementalmente a potência para terminar um experimento atual, mas deve agendar a manutenção e solicitar uma vareta de substituição imediatamente.

- Se o seu foco principal for confiabilidade e consistência a longo prazo: Substitua a vareta de carbeto de silício envelhecida assim que notar uma degradação consistente no desempenho, em vez de tentar compensar.

- Se o seu foco principal for a eficiência operacional: Substitua a vareta proativamente, pois operar uma vareta envelhecida em voltagens mais altas desperdiça energia e aumenta os custos operacionais para a mesma saída de calor.

Gerenciar proativamente o ciclo de vida dos seus elementos de aquecimento é a base para uma operação de forno segura, eficiente e confiável.

Tabela Resumo:

| Ação | Descrição | Quando Usar |

|---|---|---|

| Compensar | Aumentar incrementalmente a potência ou voltagem para recuperar a temperatura alvo. | Medida temporária quando o desempenho cai, mas o forno ainda consegue aquecer. |

| Substituir | Instalar uma nova vareta de carbeto de silício para restaurar o desempenho original. | Quando a compensação falha ou para confiabilidade e eficiência de longo prazo. |

Com dificuldades com elementos de aquecimento envelhecidos no seu forno de laboratório? A KINTEK é especializada em soluções avançadas para fornos de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com P&D excepcional e fabricação interna, oferecemos personalização profunda para atender precisamente às suas necessidades experimentais exclusivas — garantindo maior eficiência, aquecimento consistente e desempenho confiável. Não deixe que o envelhecimento da vareta interrompa seus processos — entre em contato conosco hoje para suporte especializado e soluções personalizadas!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade