Os procedimentos fundamentais de manutenção para um forno mufla concentram-se em quatro áreas-chave: inspeção regular dos elementos de aquecimento e câmara, calibração periódica dos controles de temperatura, limpeza completa para evitar contaminação e verificação de todos os sistemas elétricos e de segurança. A execução diligente dessas tarefas é a maneira mais eficaz de garantir que o forno opere com precisão, segurança e confiabilidade ao longo de sua vida útil.

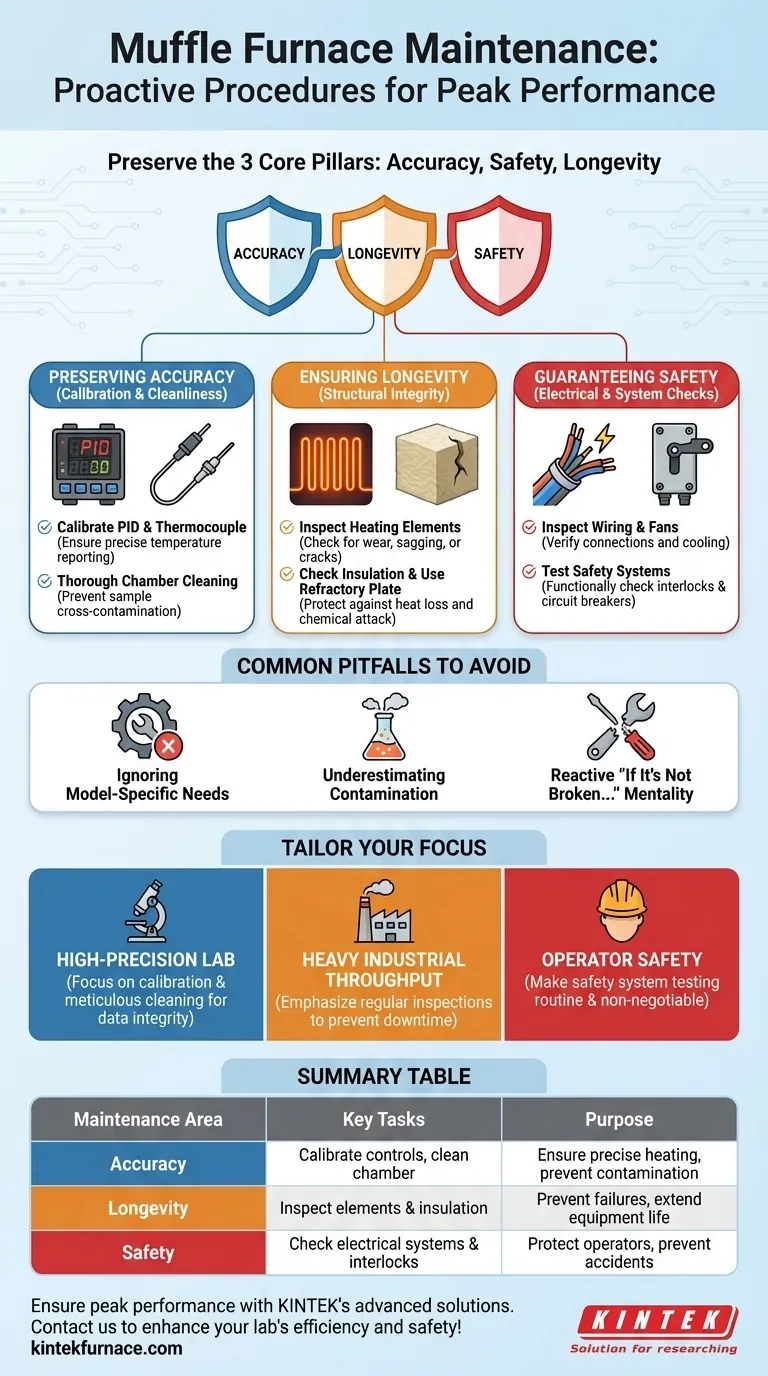

A manutenção proativa não se trata de consertar o que está quebrado; trata-se de preservar os três pilares centrais do desempenho do seu forno: precisão operacional, segurança do operador e longevidade do equipamento. Cada tarefa recomendada apoia diretamente um ou mais desses pilares.

Os Pilares da Manutenção de Fornos Mufla

Compreender o "porquê" por trás de cada tarefa de manutenção a transforma de uma tarefa árdua em uma prática estratégica. Cada procedimento é projetado para proteger a integridade de seus processos e o investimento significativo no próprio equipamento.

Preservando a Precisão: Calibração e Limpeza

Seu forno é um instrumento de precisão. Seu valor vem de sua capacidade de atingir e manter de forma confiável e repetida temperaturas específicas.

O controlador PID (Proporcional-Integral-Derivativo) de um forno é o seu cérebro, mas o termopar é o seu sistema nervoso. Com o tempo e através da ciclagem térmica, os termopares podem desviar, reportando temperaturas ligeiramente erradas.

A calibração periódica verifica se a temperatura exibida no controlador é a temperatura real dentro da câmara. Para pesquisa científica ou controle de qualidade, essa precisão é inegociável.

Da mesma forma, resíduos, óxidos ou detritos deixados na câmara podem vaporizar em altas temperaturas e contaminar amostras futuras. Isso pode arruinar processos sensíveis como a queima de cerâmica técnica ou a moldagem por injeção de metal. A limpeza regular previne essa contaminação cruzada.

Garantindo a Longevidade: Integridade Estrutural e dos Componentes

A câmara do forno e seus componentes são submetidos a estresse térmico extremo. A inspeção regular é crítica para detectar o desgaste antes que leve a uma falha catastrófica.

Os elementos de aquecimento são o coração do forno. Inspecione-os visualmente para sinais de desgaste, flacidez ou rachaduras. Substituir um elemento desgastado é muito menos dispendioso do que lidar com uma falha importante e um tempo de inatividade prolongado.

O isolamento de alumina fibrosa de alta pureza é fundamental para a eficiência energética e estabilidade de temperatura do forno. Verifique se há rachaduras ou degradação, pois o isolamento comprometido leva à perda de calor, contas de energia mais altas e dificuldade em manter uma temperatura uniforme.

Para amostras que podem liberar vapores corrosivos, é uma boa prática colocar uma placa refratária no piso da câmara. Essa camada sacrificial protege o isolamento primário e a câmara contra ataques químicos, prolongando significativamente a vida útil do forno.

Garantindo a Segurança: Verificações Elétricas e de Sistema

Um forno mufla combina altas temperaturas com alta voltagem, uma combinação que exige respeito e verificação regular de segurança.

Inspecione visualmente toda a fiação e conexões elétricas para sinais de fragilidade, descoloração ou desgaste. Certifique-se de que o ventilador de resfriamento esteja operacional e suas aberturas desobstruídas para evitar o superaquecimento do gabinete de controle.

Mais importante, teste regularmente os sistemas de segurança. Isso inclui o disjuntor e qualquer intertravamento de segurança da porta, que é projetado para cortar automaticamente a energia dos elementos de aquecimento quando a porta é aberta. Verificar se esses recursos funcionam corretamente é uma medida crítica de segurança do operador.

Armadilhas Comuns a Evitar

Mesmo com uma lista de verificação básica, várias falhas comuns podem comprometer o desempenho e a segurança do forno.

Ignorando Necessidades Específicas do Modelo

Embora os princípios centrais se apliquem a todos os fornos, os modelos avançados têm requisitos adicionais. Fornos equipados com sistemas de vácuo, controles de atmosfera ou partes móveis como elevadores exigem manutenção especializada. Sempre consulte o manual do fabricante para esses procedimentos específicos, como monitorar o desempenho do vácuo ou lubrificar componentes mecânicos.

Subestimando o Impacto da Contaminação

Não subestime a rapidez com que uma amostra pode danificar um forno. Materiais que liberam substâncias corrosivas ou voláteis podem degradar rapidamente os elementos de aquecimento e o isolamento. O uso de uma placa refratária simples é uma medida preventiva fácil e eficaz.

A Mentalidade "Se Não Está Quebrado..."

Esperar que um componente falhe é a estratégia de manutenção mais cara e perigosa. Verificações proativas e substituições preventivas baseadas na inspeção sempre serão mais econômicas e resultarão em menos tempo de inatividade operacional do que reparos de emergência.

Fazendo a Escolha Certa para o Seu Objetivo

Adapte a frequência e o foco da sua manutenção à sua aplicação específica para maximizar a eficiência e a confiabilidade.

- Se o seu foco principal são resultados de laboratório de alta precisão: Priorize a calibração frequente da temperatura e a limpeza meticulosa da câmara para garantir a integridade dos dados e prevenir a contaminação cruzada das amostras.

- Se o seu foco principal é o alto rendimento industrial: Dê ênfase à inspeção visual regular dos elementos de aquecimento, isolamento e componentes elétricos para prevenir tempo de inatividade não planejado.

- Se o seu foco principal é a segurança do operador (o que sempre deveria ser): Torne o teste funcional dos intertravamentos de segurança e disjuntores uma parte rotineira e inegociável de sua programação.

A manutenção consistente e cuidadosa é um investimento direto no desempenho e na segurança de longo prazo do seu forno.

Tabela Resumo:

| Área de Manutenção | Tarefas Chave | Propósito |

|---|---|---|

| Precisão | Calibrar controles de temperatura, limpar câmara | Garantir aquecimento preciso e prevenir contaminação |

| Longevidade | Inspecionar elementos de aquecimento e isolamento | Prevenir falhas e estender a vida útil do equipamento |

| Segurança | Verificar sistemas elétricos e intertravamentos de segurança | Proteger operadores e prevenir acidentes |

Garanta que seu forno mufla opere com desempenho máximo com as soluções avançadas da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura como Mufla, Tubo, Fornos Rotativos, Fornos de Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda atende precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a eficiência e segurança do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros