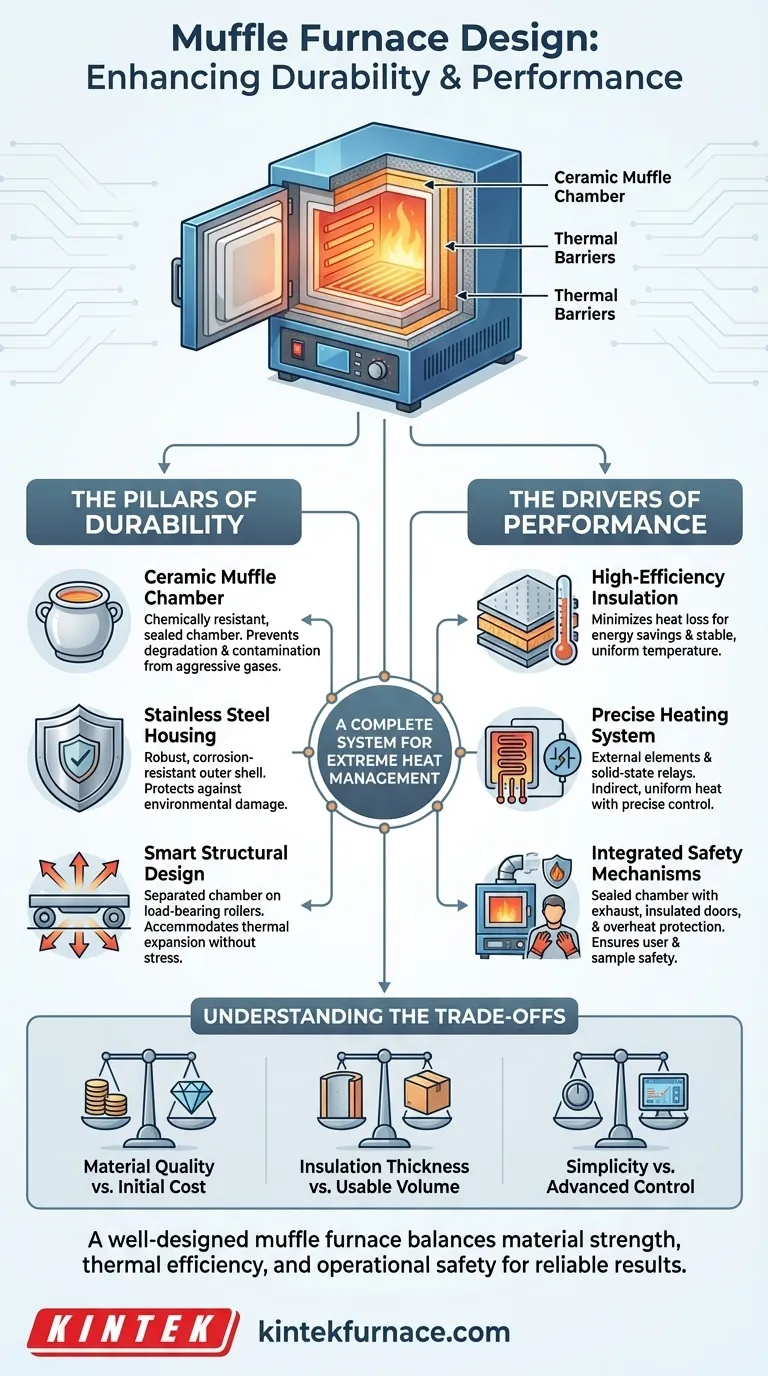

No seu núcleo, a durabilidade e o desempenho de um forno mufla são determinados pela sua capacidade de gerir o calor extremo ao longo de milhares de ciclos. As principais características de design que conseguem isso incluem uma mufla cerâmica quimicamente resistente, uma caixa robusta de aço inoxidável, isolamento de alta eficiência e um design estrutural que acomoda inteligentemente a expansão térmica.

Os fornos mufla mais eficazes não são apenas construídos com materiais fortes; são projetados como um sistema completo. A verdadeira durabilidade e desempenho surgem da sinergia entre uma câmara interna quimicamente inerte, um invólucro térmico eficiente e uma estrutura projetada para suportar o stress físico do aquecimento e arrefecimento rápidos.

Os Pilares da Durabilidade

A durabilidade é a capacidade de um forno de resistir a ataques químicos, stress físico e corrosão ao longo da sua vida útil. Isso é conseguido através de uma cuidadosa seleção de materiais e engenharia estrutural.

A Câmara da Mufla: A Sua Primeira Linha de Defesa

A mufla em si é uma câmara isolada e selada que isola a amostra dos elementos de aquecimento. As muflas de cerâmica são o padrão para aplicações de alto desempenho.

Esta escolha de material oferece resistência excecional aos gases e vapores agressivos que podem ser libertados durante os processos de aquecimento, prevenindo tanto a degradação da câmara quanto a contaminação da amostra.

A Caixa Externa: Resistindo ao Ambiente

O corpo externo do forno é tipicamente construído em aço inoxidável. Isso proporciona uma carcaça durável e resistente à corrosão que protege os componentes internos.

Uma caixa robusta garante que o forno mantém a sua integridade estrutural mesmo em ambientes laboratoriais ou industriais exigentes, onde derrames químicos ou alta humidade podem estar presentes.

Design Estrutural: Gerindo a Expansão Térmica

Um dos maiores stresses num forno é a expansão térmica — a tendência dos materiais de se expandirem quando aquecidos. Designs sofisticados separam a câmara do forno da estrutura principal.

Ao colocar a câmara em rolamentos de carga ou usar uma estrutura de montagem tipo degrau, o design permite que a câmara se expanda e contraia livremente sem exercer stress na estrutura. Isso previne rachaduras e empenamentos, prolongando drasticamente a vida útil do forno.

Os Fatores de Desempenho

O desempenho é medido pela precisão da temperatura, estabilidade, eficiência energética e segurança do utilizador. Estes são impulsionados pelos sistemas de aquecimento e isolamento.

Isolamento: A Chave para a Eficiência e Estabilidade

Um isolamento de alta qualidade e eficiente é crítico. Minimiza a perda de calor para o ambiente circundante, o que proporciona dois grandes benefícios.

Primeiro, reduz o consumo de energia, tornando o forno mais económico de operar. Segundo, ajuda a manter uma temperatura altamente estável e uniforme dentro da câmara, o que é essencial para resultados repetíveis e precisos.

O Sistema de Aquecimento: Precisão e Controlo

Num forno mufla, os elementos de aquecimento são colocados fora da câmara da mufla. Este método de aquecimento indireto impede o contacto direto com a amostra, eliminando uma fonte de contaminação e permitindo uma distribuição de calor mais uniforme.

O uso de relés de estado sólido para gerir a energia para estes elementos permite um controlo silencioso e preciso sobre o ciclo de aquecimento. Isso é fundamental para processos que exigem rampas de temperatura e tempos de permanência específicos.

Mecanismos de Segurança: Protegendo o Utilizador e a Amostra

Os fornos modernos incorporam múltiplas características de segurança. Uma câmara de mufla selada com um sistema de exaustão protege o utilizador ao ventilar com segurança os gases nocivos gerados durante o aquecimento.

Características como portas basculantes isoladas e entradas de ar ajustáveis protegem os operadores de superfícies quentes. Além disso, mecanismos de segurança internos são incorporados para prevenir o sobreaquecimento, garantindo que o forno opera dentro de limites seguros em todos os momentos.

Compreendendo os Compromissos

Selecionar um forno mufla envolve equilibrar prioridades de design concorrentes. Compreender estes compromissos é fundamental para escolher a ferramenta certa para o trabalho.

Qualidade do Material vs. Custo Inicial

Materiais de grau superior, como cerâmicas de alumina pura e aço inoxidável de bitola mais espessa, aumentam significativamente a durabilidade e a resistência química. No entanto, estes materiais premium têm um custo inicial mais elevado.

Espessura do Isolamento vs. Volume Útil

Mais isolamento leva a uma melhor eficiência térmica e estabilidade de temperatura. A desvantagem é que, para uma dada pegada externa, um isolamento mais espesso reduz o volume útil interno da câmara.

Simplicidade vs. Controlo de Processo Avançado

Um forno básico com um controlador simples é inerentemente robusto e fácil de operar. Modelos avançados com controladores programáveis, entradas de gás e sistemas de exaustão oferecem muito maior controlo e versatilidade, mas introduzem mais complexidade e potenciais pontos de falha.

Fazendo a Escolha Certa para a Sua Aplicação

O seu objetivo específico deve guiar a sua avaliação das características de design de um forno.

- Se o seu foco principal for a pureza da amostra e o controlo do processo: Priorize um forno com uma mufla cerâmica selada de alta qualidade e um controlador preciso com relés de estado sólido.

- Se o seu foco principal for a longevidade num ambiente de alta utilização: Procure uma caixa robusta de aço inoxidável e um design que gerencie explicitamente a expansão térmica com rolos ou uma estrutura separada.

- Se o seu foco principal for a eficiência operacional e a segurança: Preste muita atenção à qualidade e espessura do isolamento e garanta que o forno possui características de segurança certificadas, como proteção contra sobreaquecimento e ventilação de gases.

Em última análise, um forno mufla bem projetado fornece resultados fiáveis ao equilibrar inteligentemente a resistência do material, a eficiência térmica e a segurança operacional.

Tabela Resumo:

| Característica | Papel na Durabilidade | Papel no Desempenho |

|---|---|---|

| Mufla de Cerâmica | Resiste a ataques químicos e corrosão | Garante a pureza da amostra e aquecimento uniforme |

| Caixa de Aço Inoxidável | Protege contra stress físico e danos ambientais | Mantém a integridade estrutural para uma operação segura |

| Isolamento de Alta Eficiência | Reduz a perda de calor e prolonga a vida útil | Melhora a estabilidade da temperatura e a eficiência energética |

| Design de Expansão Térmica | Previne rachaduras e empenamentos por stress | Suporta desempenho consistente ao longo dos ciclos |

| Relés de Estado Sólido | Aumenta a longevidade do sistema de controlo | Permite rampas de temperatura e tempos de permanência precisos |

Pronto para aprimorar as capacidades do seu laboratório com um forno mufla durável e de alto desempenho? Na KINTEK, aproveitamos a excecional I&D e a fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. A nossa linha de produtos inclui Fornos Mufla, de Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para satisfazer precisamente os seus requisitos experimentais únicos. Contacte-nos hoje para discutir como podemos otimizar os seus processos e fornecer resultados fiáveis!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar