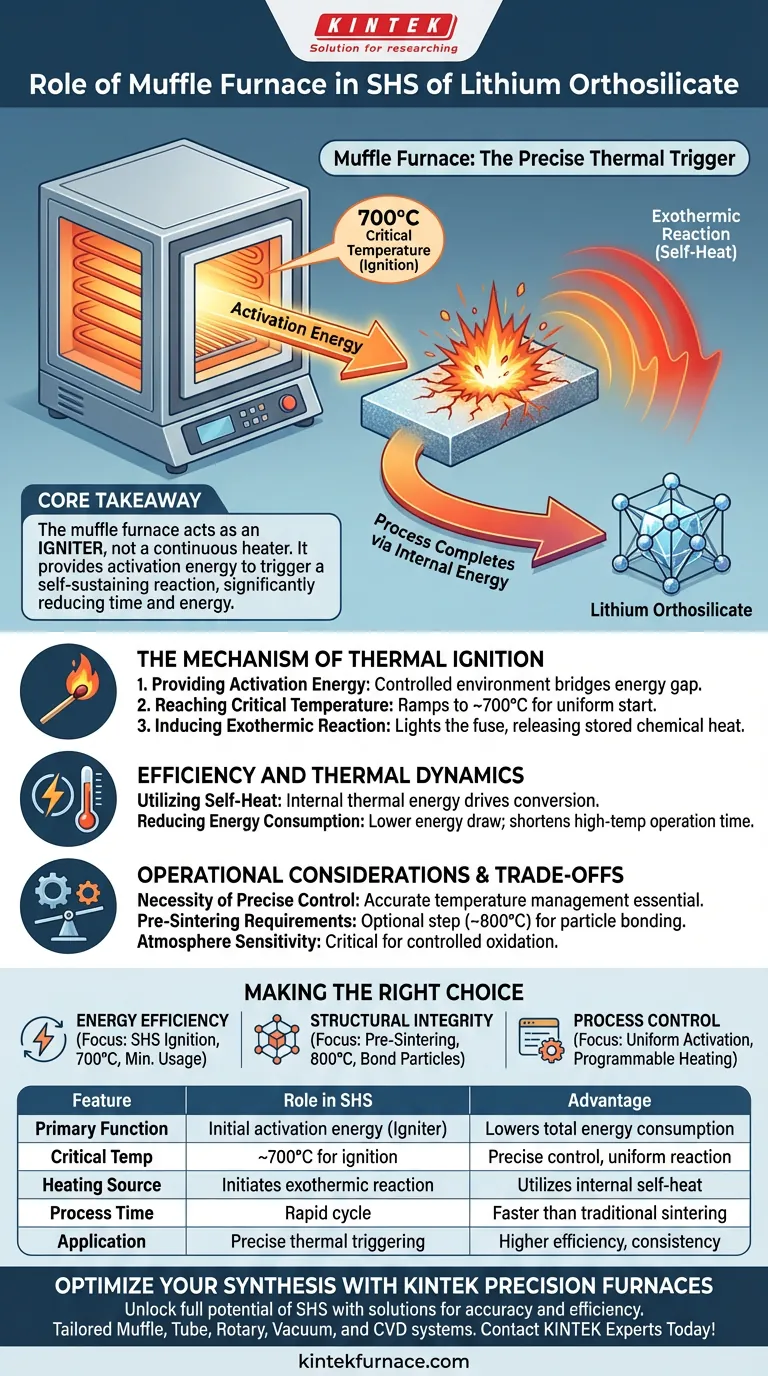

O forno mufla serve como o gatilho térmico preciso para o processo de síntese. Sua função principal não é fornecer calor durante toda a reação, mas sim fornecer a energia de ativação inicial necessária para iniciar a mistura. Ao aquecer os reagentes a uma temperatura crítica — tipicamente em torno de 700°C — o forno induz uma reação de combustão autossustentável que completa a conversão do material.

Ponto Principal Na Síntese Autossustentável de Alta Temperatura (SHS), o forno mufla atua como um ignitor em vez de um aquecedor contínuo. Ele eleva o sistema a um limiar crítico onde uma reação exotérmica assume, utilizando a energia química interna do material para finalizar a síntese, reduzindo significativamente o tempo de processamento e o consumo de energia externa.

O Mecanismo de Ignição Térmica

O papel do forno mufla na SHS é distinto dos métodos de sinterização tradicionais. Em vez de "assar" o material por horas, ele inicia uma reação em cadeia química.

Fornecimento de Energia de Ativação

As matérias-primas para o ortossilicato de lítio, especificamente os componentes de silício metálico e oxigênio, requerem uma entrada de energia específica para se tornarem reativos. À temperatura ambiente, esses materiais permanecem inertes. O forno mufla cria um ambiente controlado para preencher essa lacuna de energia.

Atingindo a Temperatura Crítica

O forno deve aquecer até um ponto crítico preciso, frequentemente citado como 700°C para esta síntese específica. Nessa temperatura, o ambiente térmico é suficiente para desencadear a combustão dos reagentes. Essa precisão garante que a reação comece uniformemente em vez de esporadicamente.

Indução da Reação Exotérmica

Uma vez atingida a temperatura crítica, o silício metálico reage com o oxigênio. Esta é uma reação exotérmica, o que significa que libera uma quantidade significativa de calor. O forno efetivamente acende o pavio, permitindo que a energia química armazenada nos reagentes assuma o processo.

Eficiência e Dinâmica Térmica

A mudança de aquecimento externo para geração de calor interna é a característica definidora desse papel.

Utilização do Autocalor

Após a ignição, a reação utiliza o autocalor liberado para se propagar pela mistura. Essa energia térmica interna impulsiona a conversão completa dos precursores em ortossilicato de lítio. O forno não precisa manter as altas temperaturas de reação tipicamente necessárias para a síntese; o material se aquece.

Redução do Consumo de Energia

Como o forno é necessário apenas para atingir o ponto de ignição em vez de sustentar a temperatura máxima de síntese, o consumo de energia é drasticamente menor. Este método encurta significativamente o tempo de operação em alta temperatura em comparação com os métodos convencionais de reação de estado sólido.

Considerações Operacionais e Compromissos

Embora o método SHS ofereça eficiência, o papel do forno requer gerenciamento rigoroso para evitar erros de processamento.

Necessidade de Controle Preciso

O forno deve possuir controles de temperatura precisos. Se a temperatura flutuar ou ultrapassar agressivamente o alvo de 700°C, a ignição pode se tornar incontrolável ou gerar estruturas cristalinas inconsistentes.

Requisitos de Pré-Sinterização

Em aplicações mais amplas envolvendo compactados em pó (compactados verdes), os fornos mufla também são usados para pré-sinterização (por exemplo, a 800°C) para facilitar a ligação preliminar das partículas. Embora isso melhore a integridade estrutural para manuseio, adiciona uma etapa operacional distinta da ignição rápida da SHS.

Sensibilidade à Atmosfera

Embora o foco principal seja a temperatura, a presença de oxigênio é crucial para a reação com o silício metálico. O forno deve manter uma atmosfera que suporte essa oxidação específica sem introduzir contaminantes indesejados.

Fazendo a Escolha Certa para o Seu Objetivo

Ao selecionar um forno ou definir seus parâmetros de processo para ortossilicato de lítio, considere seu objetivo principal.

- Se seu foco principal é Eficiência Energética: Utilize o forno estritamente para ignição SHS (cerca de 700°C), confiando na reação exotérmica do material para minimizar o uso de eletricidade e o tempo de ciclo.

- Se seu foco principal é Integridade Estrutural: Considere uma etapa de pré-sinterização (cerca de 800°C) dentro do forno para ligar as partículas em pó antes das etapas finais de densificação ou síntese.

- Se seu foco principal é Controle de Processo: Certifique-se de que seu forno possua taxas de aquecimento programáveis para evitar choque térmico e garantir que a energia de ativação seja entregue uniformemente em toda a amostra.

Ao tratar o forno mufla como uma ferramenta de ignição de precisão em vez de um simples forno, você maximiza o potencial químico dos reagentes, minimizando os custos operacionais.

Tabela Resumo:

| Característica | Papel na SHS (Ortossilicato de Lítio) | Vantagem |

|---|---|---|

| Função Primária | Fornece energia de ativação inicial (Ignitor) | Reduz o consumo total de energia |

| Temp. Crítica | Tipicamente ~700°C para ignição | Controle preciso garante reação uniforme |

| Fonte de Aquecimento | Inicia reação química exotérmica | Utiliza autocalor interno para finalizar a síntese |

| Tempo de Processo | Ciclo rápido após a ignição | Significativamente mais rápido que a sinterização tradicional |

| Aplicação | Gatilho térmico preciso e pré-sinterização | Maior eficiência e consistência do material |

Otimize Sua Síntese com Fornos de Precisão KINTEK

Desbloqueie todo o potencial da Síntese Autossustentável de Alta Temperatura (SHS) com soluções de aquecimento projetadas para precisão e eficiência. Na KINTEK, entendemos que a produção de ortossilicato de lítio requer mais do que apenas calor — requer um gatilho térmico preciso.

Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas Mufla, Tubo, Rotativo, a Vácuo e CVD adaptados às necessidades específicas de alta temperatura do seu laboratório. Se você precisa de ignição rápida a 700°C ou pré-sinterização controlada a 800°C, nossos fornos personalizáveis garantem energia de ativação uniforme e controle de processo superior.

Pronto para elevar sua pesquisa de materiais? Entre em Contato com Especialistas KINTEK Hoje para encontrar o sistema de alta temperatura perfeito para sua aplicação exclusiva!

Guia Visual

Referências

- Kağan Benzeşik, Onuralp Yücel. Thermodynamic Investigations for Combustion-Assisted Synthesis of Lithium Orthosilicate Powders. DOI: 10.1007/s40831-024-00811-8

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as diferenças entre fornos mufla padrão e de alta temperatura? Escolha o Forno Certo para as Necessidades do Seu Laboratório

- Qual papel um forno mufla de caixa desempenha durante o estágio de pré-carbonização do bagaço de cana-de-açúcar? Insights de Especialistas

- Que indústrias utilizam comumente fornos mufla? Essenciais para processamento limpo de alta temperatura

- Qual é a reputação dos fornos tipo caixa em termos de qualidade e confiabilidade? Confiáveis por Décadas em Aplicações de Alto Risco

- Quais avanços foram feitos na tecnologia de fornos mufla? Descubra as inovações em precisão e eficiência

- Quais são as condições ambientais para operar uma mufla e seu controlador? Garanta Segurança e Precisão

- Por que o treinamento de operadores é importante para o uso de fornos mufla? Garanta Segurança, Precisão e Longevidade

- Como um forno mufla garante aquecimento livre de contaminação? Descubra seu design de isolamento para pureza