Nos últimos anos, a tecnologia de fornos mufla evoluiu muito além dos simples fornos de alta temperatura do passado. Os avanços chave agora se concentram em materiais de elemento de aquecimento superiores, controle digital preciso e automação, e um foco significativo na eficiência energética e design personalizável. Essas melhorias os transformaram em instrumentos sofisticados essenciais para aplicações laboratoriais e industriais modernas.

O principal avanço nos fornos mufla é a mudança de fornecer calor bruto e intenso para entregar processamento térmico precisamente controlado, uniforme e repetível. Isso é alcançado através de uma combinação de materiais avançados, sistemas de controle inteligentes e designs específicos para cada aplicação.

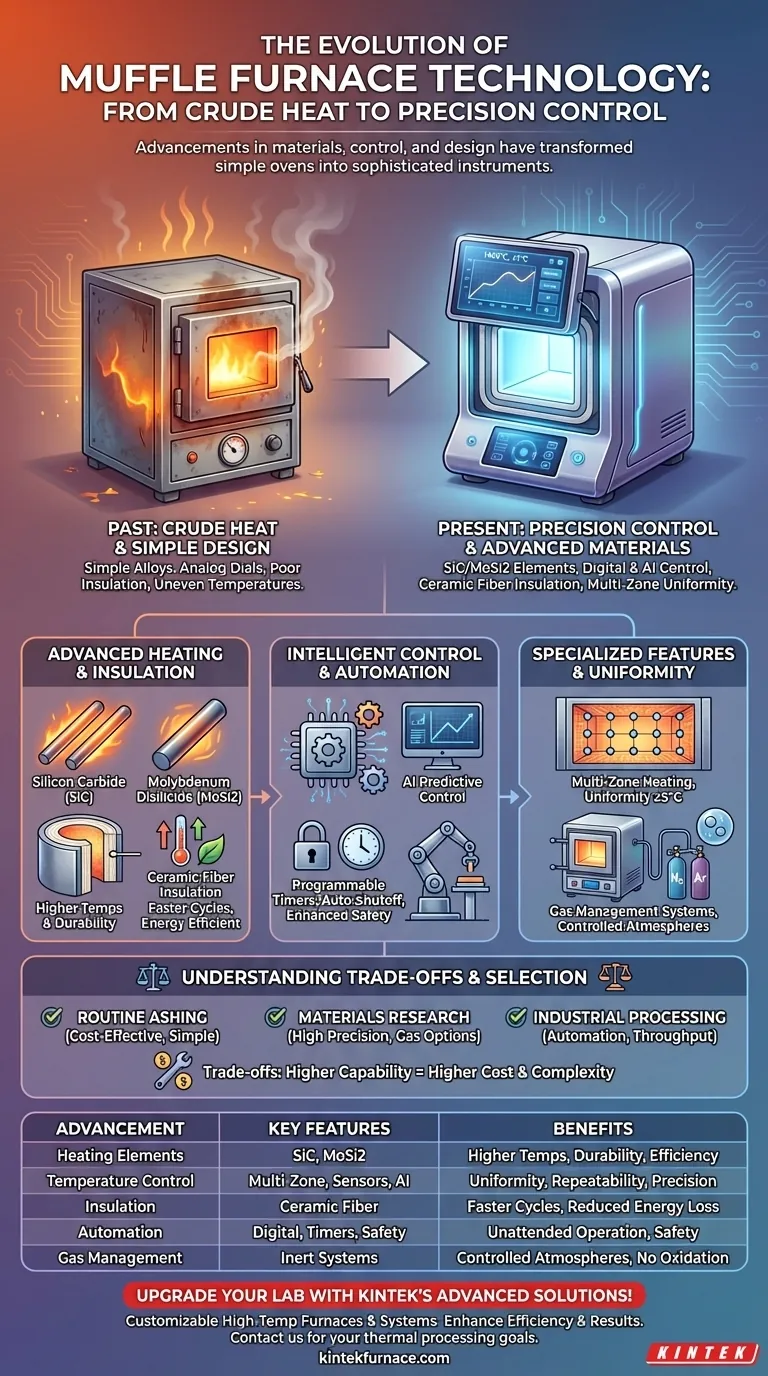

A Evolução Principal: Do Calor Bruto ao Controle de Precisão

Os fornos mufla modernos são definidos por sua capacidade de alcançar e manter condições térmicas exatas. Essa precisão não é o resultado de uma única mudança, mas de uma evolução em vários componentes chave.

Elementos de Aquecimento Avançados: O Motor da Eficiência

O coração de qualquer forno é seu elemento de aquecimento. Designs mais antigos frequentemente usavam ligas metálicas mais simples, mas os fornos modernos utilizam materiais superiores.

Carboneto de silício (SiC) e dissilicieto de molibdênio (MoSi2) são agora comuns em modelos avançados. Seus altos pontos de fusão e excelente condutividade térmica permitem maior durabilidade, temperaturas operacionais mais elevadas e melhor eficiência energética.

Uniformidade de Temperatura Sem Precedentes

Para processos como pesquisa de materiais ou calcinação de amostras, ter toda a câmara exatamente na mesma temperatura é crítico.

Os primeiros fornos frequentemente sofriam de pontos quentes e frios. Os modelos de hoje incorporam aquecimento multizona e posicionamento avançado de sensores (como termopares tipo K ou tipo J) para garantir a uniformidade da temperatura com precisões frequentemente dentro de ±5°C.

Isolamento Superior e Design da Câmara

Eficiência e velocidade estão diretamente ligadas ao isolamento. Os fornos modernos usam isolamento de fibra cerâmica leve e avançado.

Essa melhoria leva a tempos de aquecimento e resfriamento mais rápidos, o que aumenta a produtividade. Também reduz significativamente o consumo de energia, prevenindo a perda de calor, tornando o forno mais frio ao toque e mais seguro de operar.

Inteligência e Automação: O Cérebro Moderno

Os avanços mais visíveis estão nos sistemas de controle que governam a operação do forno. Esses sistemas fornecem um nível de precisão e segurança que antes era inatingível.

Controle Digital Avançado

Discos analógicos simples foram substituídos por controladores digitais sofisticados, frequentemente com displays de LED de 7 segmentos ou displays gráficos completos.

Esses controladores permitem que os operadores programem perfis de aquecimento complexos com múltiplas rampas e patamares. Alguns designs inovadores estão até integrando IA para controle preditivo, que antecipa mudanças térmicas para prevenir o excesso de temperatura e manter uma estabilidade mais rigorosa.

Automação para Repetibilidade e Segurança

A automação é fundamental para reduzir o erro humano e melhorar a eficiência do laboratório. Os fornos modernos apresentam temporizadores programáveis (frequentemente de até 999 horas) que permitem a operação autônoma.

Crucialmente, essa automação está ligada a recursos de segurança aprimorados. Desligamentos automáticos, intertravamentos de porta e proteção contra superaquecimento são agora padrão, protegendo tanto o operador quanto as amostras.

Sistemas Sofisticados de Gerenciamento de Gás

Muitas aplicações modernas exigem o processamento de materiais em uma atmosfera específica para prevenir a oxidação ou encorajar uma certa reação.

Fornos avançados podem ser equipados com sistemas de gerenciamento de gás. Isso permite a introdução de gases inertes como nitrogênio ou argônio, criando um ambiente controlado e isolado de contaminantes.

Compreendendo as Trocas

Embora os avanços modernos ofereçam benefícios significativos, é crucial entender as trocas associadas para tomar uma decisão informada.

Custo vs. Capacidade

Recursos de alto desempenho têm um preço. Fornos com elementos de dissilicieto de molibdênio, controle multizona e sistemas avançados de gerenciamento de gás têm um investimento inicial mais alto do que os modelos básicos.

Complexidade e Manutenção

Um forno com um controlador altamente programável e múltiplos subsistemas é inerentemente mais complexo. Isso pode exigir mais treinamento do operador e manutenção especializada para componentes como sensores avançados ou placas de controle.

Limitações Específicas da Aplicação

Nenhum forno único é perfeito para todas as tarefas. Um forno projetado para ciência de materiais de alta temperatura (por exemplo, 1400°C+) pode ser ineficiente ou superdimensionado para procedimentos simples de calcinação de baixa temperatura.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o forno mufla certo exige que suas capacidades correspondam ao seu objetivo específico.

- Se seu foco principal for calcinação rotineira ou tratamento térmico básico: Um forno padrão e confiável com um controlador digital simples e uma faixa de temperatura de até 1200°C é frequentemente a escolha mais econômica.

- Se seu foco principal for pesquisa avançada de materiais: Priorize um forno com uniformidade de temperatura excepcional, um controlador de alta precisão e opções para atmosferas controladas por gás.

- Se seu foco principal for processamento industrial de alto rendimento: Procure automação robusta, ciclos rápidos de aquecimento/resfriamento e um design energeticamente eficiente para minimizar os custos operacionais a longo prazo.

Ao entender esses avanços tecnológicos, você pode selecionar um instrumento que sirva não apenas como uma fonte de calor, mas como uma ferramenta precisa para alcançar seus objetivos científicos ou industriais.

Tabela Resumo:

| Avanço | Características Principais | Benefícios |

|---|---|---|

| Elementos de Aquecimento | Carboneto de silício (SiC), dissilicieto de molibdênio (MoSi2) | Temperaturas mais altas, durabilidade, eficiência energética |

| Controle de Temperatura | Aquecimento multizona, sensores precisos | Uniformidade dentro de ±5°C, resultados repetíveis |

| Isolamento | Fibra cerâmica leve | Aquecimento/resfriamento mais rápido, perda de energia reduzida |

| Automação | Controladores programáveis, temporizadores, recursos de segurança | Operação autônoma, redução de erros, segurança aprimorada |

| Gerenciamento de Gás | Sistemas de gás inerte | Atmosferas controladas, prevenção de oxidação |

Atualize seu laboratório com as soluções avançadas de fornos mufla da KINTEK! Aproveitando a excepcional P&D e a fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativos, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um ajuste preciso para suas necessidades experimentais únicas, melhorando a eficiência e os resultados. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de processamento térmico!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico