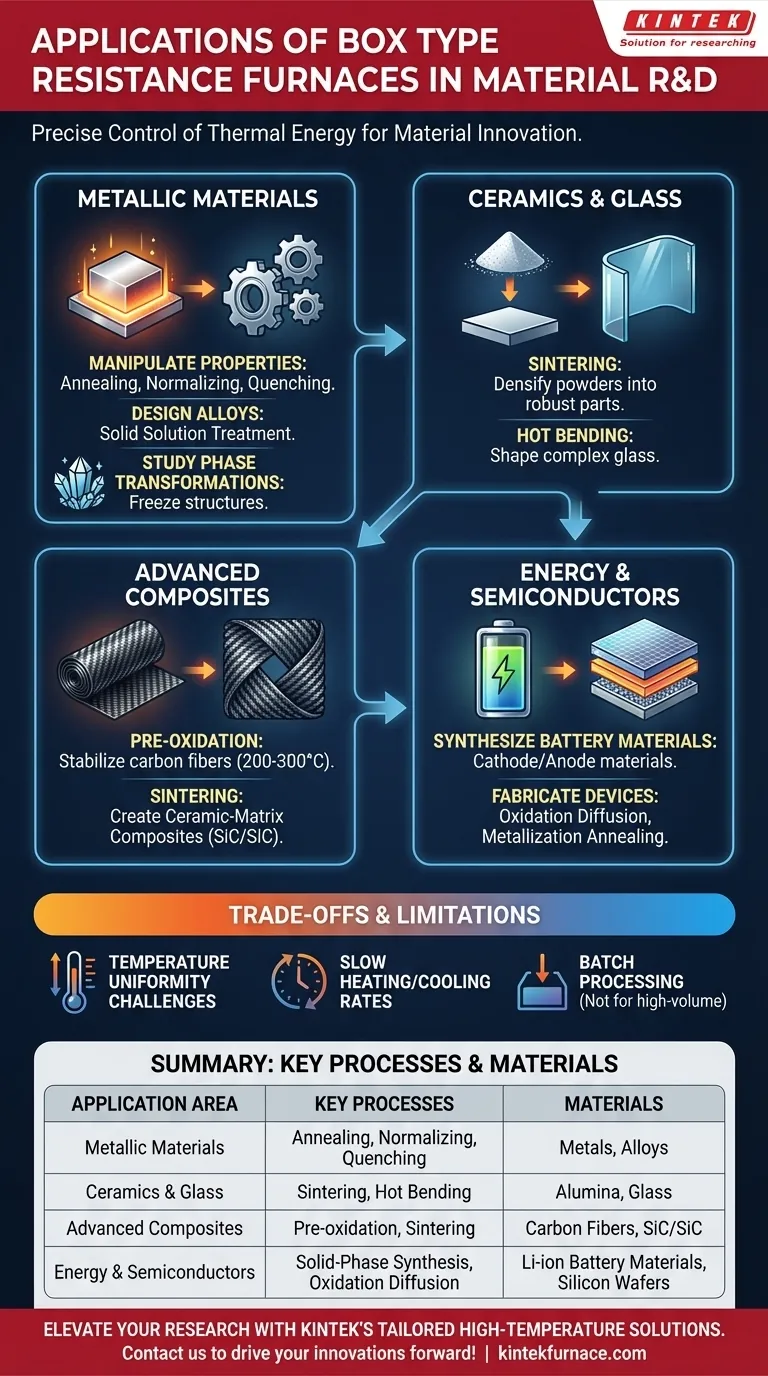

Na pesquisa e desenvolvimento de materiais, os fornos de resistência tipo caixa são ferramentas indispensáveis usadas para uma ampla gama de processos térmicos. Suas principais aplicações incluem o tratamento térmico preciso de metais para alterar suas propriedades mecânicas, a sinterização e moldagem de cerâmicas e vidros, a síntese de materiais avançados para novas tecnologias de energia e a fabricação de componentes compósitos e semicondutores.

O verdadeiro valor de um forno de resistência tipo caixa reside não apenas em sua capacidade de gerar calor, mas em sua capacidade de controle preciso e repetível da temperatura. Esse controle é o mecanismo fundamental que permite aos pesquisadores manipular intencionalmente a microestrutura de um material para alcançar as propriedades e funções desejadas.

O Princípio: Energia Térmica Controlada

Um forno de resistência tipo caixa opera com um princípio simples, mas poderoso: converter energia elétrica em energia térmica. Este processo é altamente controlável, permitindo a execução precisa de perfis de temperatura específicos — aquecimento, manutenção (tempera) e resfriamento — que são críticos para a transformação do material.

O Papel da Temperatura e do Tempo

Em sua essência, a ciência dos materiais trata de gerenciar a estrutura interna de um material. Ao controlar a temperatura e a duração em que um material é mantido nessa temperatura, um pesquisador pode determinar tudo, desde o tamanho do cristal e a composição de fase até a tensão interna e a densidade.

A Importância da Atmosfera

Embora os modelos básicos operem ao ar, os fornos de caixa mais avançados permitem o processamento sob atmosferas controladas (por exemplo, gás inerte como argônio ou nitrogênio). Isso evita reações químicas indesejadas, como a oxidação, o que é crucial para o processamento de metais sensíveis e materiais avançados.

Aplicações Principais em Materiais Metálicos

O uso mais tradicional e difundido dos fornos de caixa é na metalurgia. Esses fornos fornecem o ambiente controlado necessário para refinar e aprimorar as propriedades de metais e ligas.

Manipulação de Propriedades Mecânicas

O tratamento térmico é um pilar da metalurgia. Processos como recozimento (amolecimento de um metal para melhor trabalhabilidade), normalização (refinamento da estrutura de grãos para uniformidade) e têmpera (resfriamento rápido para aumentar a dureza) dependem dos ciclos de temperatura precisos executados em um forno de caixa.

Desenho de Ligas Avançadas

A criação de ligas de alto desempenho, como superligas à base de níquel para aeroespacial, requer composição uniforme. O tratamento de solução sólida em um forno de caixa garante que os elementos de liga se difundam uniformemente por todo o metal base, resultando em um produto final homogêneo e confiável.

Estudo de Transformações de Fase

Esses fornos são cruciais para a pesquisa fundamental. Ao aquecer uma amostra e mantê-la em várias temperaturas, os pesquisadores podem "congelar" diferentes fases estruturais para estudar como a estrutura cristalina de um material muda, fornecendo informações sobre seu comportamento e potenciais aplicações.

Moldagem e Densificação de Materiais Avançados

Além dos metais, os fornos de caixa são essenciais para criar componentes cerâmicos, de vidro e compósitos densos e de alto desempenho a partir de pós ou fibras precursoras.

Sinterização de Cerâmicas e Vidros

Sinterização é o processo de aquecer um pó compactado (como alumina) a uma temperatura abaixo de seu ponto de fusão, fazendo com que as partículas se liguem e se densifiquem. Isso transforma uma peça "verde" frágil em uma cerâmica dura e robusta. Da mesma forma, esses fornos são usados para dobramento a quente de vidro, como a formação do vidro de cobertura 3D para smartphones modernos.

Processamento de Compósitos Avançados

A criação de materiais como compósitos reforçados com fibra de carbono envolve etapas térmicas críticas. Um forno de caixa é usado para a pré-oxidação em baixa temperatura de fibras de carbono (200-300°C) para estabilizar sua estrutura antes da carbonização final em alta temperatura. Eles também são usados para preparar compósitos de matriz cerâmica, como SiC/SiC, através de sinterização em alta temperatura.

Viabilizando Novas Tecnologias de Energia e Semicondutores

Os fornos de caixa estão desempenhando um papel vital no desenvolvimento dos materiais que alimentam a eletrônica moderna e as soluções de energia sustentável.

Síntese de Materiais de Bateria

O desempenho das baterias de íon-lítio depende de seus materiais de eletrodo. Os fornos de caixa são usados para a síntese em fase sólida em alta temperatura de materiais de cátodo, como Óxido de Cobalto e Lítio (LiCoO₂) e materiais ternários de Níquel Cobalto Manganês (NCM). Eles também são usados para modificar materiais de ânodo, como revestir grafite com carbono amorfo para melhorar o desempenho.

Fabricação de Dispositivos Semicondutores

Na fabricação de semicondutores, a precisão é tudo. Os fornos de caixa são usados para difusão por oxidação, um processo onde wafers de silício são aquecidos a 800-1200°C para cultivar uma camada isolante de dióxido de silício (SiO₂) de alta pureza. Eles também são usados para tempero de metalização para melhorar o contato elétrico entre as camadas metálicas e o substrato de silício.

Compreendendo as Trocas e Limitações

Embora versátil, o forno de resistência tipo caixa padrão não é uma solução universal. Compreender suas limitações é fundamental para a aplicação correta.

Uniformidade de Temperatura

Alcançar uniformidade de temperatura perfeita em toda a câmara pode ser um desafio. Para processos altamente sensíveis ou peças muito grandes, os gradientes de temperatura podem levar a propriedades de material inconsistentes. Modelos mais avançados incorporam múltiplas zonas de aquecimento para mitigar isso.

Taxas de Aquecimento e Resfriamento

Fornos de caixa padrão têm taxas de aquecimento e resfriamento relativamente lentas devido à sua massa térmica (tijolos isolantes). Processos que exigem têmpera extremamente rápida ou ciclo térmico podem exigir equipamentos mais especializados, como sistemas de processamento térmico rápido (RTP).

Escalabilidade do Processo

Fornos de caixa são fundamentalmente ferramentas de processamento em lote. Isso é ideal para pesquisa, desenvolvimento e produção em pequena escala, mas é menos eficiente para fabricação de alto volume, onde fornos de túnel ou de esteira contínuos são frequentemente preferidos.

Fazendo a Escolha Certa para o Seu Objetivo

A aplicação de um forno de caixa deve estar diretamente ligada ao seu objetivo específico de pesquisa ou desenvolvimento.

- Se o seu foco principal é melhorar as propriedades do metal: Use o forno para ciclos de tratamento térmico precisos, como recozimento, têmpera ou revenimento, para controlar a dureza e a tenacidade.

- Se o seu foco principal é desenvolver novas cerâmicas: Aproveite o forno para perfis de sinterização controlados para alcançar a densidade máxima e a resistência mecânica desejada.

- Se o seu foco principal é criar materiais de bateria ou catalisadores: Utilize o forno para síntese e modificação em alta temperatura para produzir materiais com composições químicas e estruturas específicas.

- Se o seu foco principal é a ciência fundamental dos materiais: Use o forno como uma ferramenta para acessar e estudar os estados específicos dependentes da temperatura e as transformações de fase do seu material.

Em última análise, o forno de resistência tipo caixa é um pilar do laboratório de materiais moderno, fornecendo o controle essencial sobre a energia térmica necessário para projetar os materiais do futuro.

Tabela de Resumo:

| Área de Aplicação | Processos Chave | Materiais Envolvidos |

|---|---|---|

| Materiais Metálicos | Recozimento, Normalização, Têmpera | Metais, Ligas |

| Cerâmicas e Vidros | Sinterização, Dobramento a Quente | Alumina, Vidro |

| Compósitos Avançados | Pré-oxidação, Sinterização | Fibras de Carbono, SiC/SiC |

| Energia e Semicondutores | Síntese em Fase Sólida, Difusão por Oxidação | Materiais de Bateria de Li-íon, Wafers de Silício |

Pronto para elevar sua pesquisa de materiais com soluções personalizadas de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados como Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades de personalização profundas garantem um alinhamento preciso com suas necessidades experimentais exclusivas, seja você desenvolvendo ligas, cerâmicas ou materiais de energia. Entre em contato conosco hoje para discutir como nossas soluções podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as principais características de um forno tubular de quartzo? Descubra a precisão de alta temperatura para o seu laboratório

- Que fatores devem ser considerados ao comprar um forno de tubo de quartzo? Garanta um Processamento Confiável em Altas Temperaturas

- O que acontece com os efeitos de transferência de calor convectiva e radiativa em altas temperaturas de gás de fornalha? A Radiação Domina para um Aquecimento Superior

- Que requisitos técnicos afectam a resistência térmica externa dos tubos do forno?Factores-chave para aplicações de elevado desempenho

- Como procede tipicamente o processo de trabalho de um forno de tubo de quartzo? Domine o Aquecimento de Precisão para Materiais Avançados