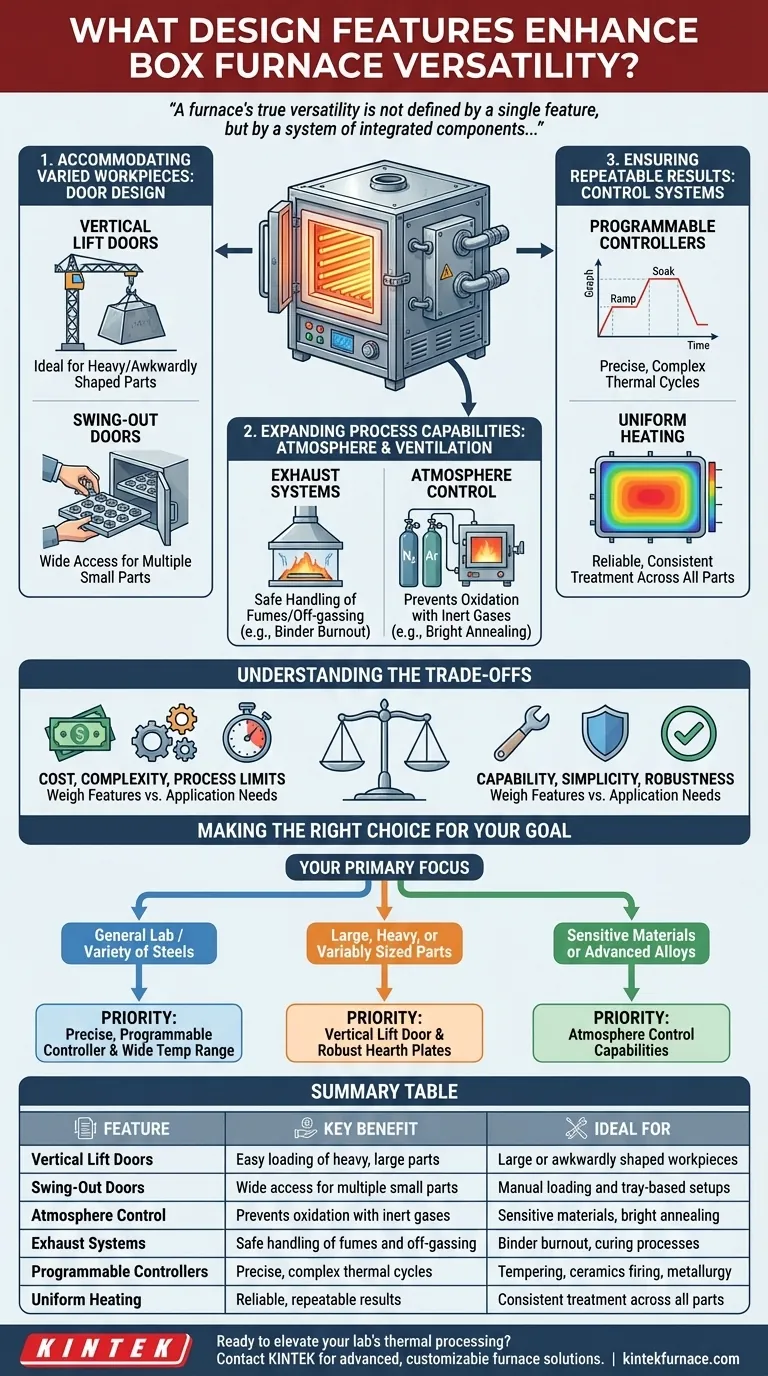

Em sua essência, a versatilidade de um forno tipo caixa advém de características de design que expandem sua janela operacional. Os aprimoramentos chave incluem mecanismos de porta adaptáveis para vários tamanhos de peças, sistemas de controle sofisticados para perfis térmicos precisos e sistemas de atmosfera ou exaustão que possibilitam uma gama mais ampla de aplicações de processamento de materiais.

A verdadeira versatilidade de um forno não é definida por uma única característica, mas por um sistema de componentes integrados que lhe permitem lidar com diversos materiais, geometrias de peças e processos térmicos complexos de forma segura e repetível.

Recursos Principais que Impulsionam a Versatilidade

Um forno tipo caixa versátil é um "burro de carga" capaz de muito mais do que apenas aquecimento básico. Os seguintes recursos são críticos para transformar uma simples caixa aquecida em uma ferramenta de processamento térmico multiuso.

Acomodando Peças de Trabalho Variadas: Design da Porta

A porta é a principal interface física com o forno. Seu design afeta diretamente o que você pode processar.

Portas de elevação vertical são ideais para peças pesadas ou de formato estranho, geralmente permitindo o carregamento com empilhadeira ou ponte rolante. Isso maximiza o volume útil da câmara para itens grandes.

Portas de abrir lateralmente (também conhecidas como portas de balanço ou de celeiro) proporcionam acesso totalmente aberto à câmara, o que é excelente para carregar várias peças menores manualmente ou em bandejas.

Expandindo as Capacidades do Processo: Atmosfera e Ventilação

O que acontece dentro da câmara é tão importante quanto o calor em si. Controlar a atmosfera interna é um fator importante na versatilidade.

Um sistema de exaustão, como um exaustor, é essencial para a segurança e integridade do processo quando os materiais liberam compostos voláteis. Isso permite processos como queima de aglutinante, cura ou tratamento térmico de materiais que produzem vapores.

O controle de atmosfera é uma atualização significativa que expande drasticamente o uso de um forno. Ao introduzir gases inertes como nitrogênio ou argônio, você pode prevenir a oxidação em metais sensíveis. Isso é fundamental para aplicações como recozimento brilhante ou sinterização de metais não ferrosos.

Garantindo Resultados Repetíveis: Sistemas de Controle

Um forno só é tão bom quanto sua capacidade de seguir uma receita. O sistema de controle determina a precisão e a complexidade dos ciclos térmicos que você pode executar.

Um controlador programável que permite múltiplos segmentos de rampa/imersão é uma necessidade para a versatilidade. Isso possibilita ciclos complexos exigidos para têmpera, queima de cerâmicas avançadas ou processos metalúrgicos específicos.

Precisão e uniformidade são subprodutos de um bom sistema de controle combinado com elementos de aquecimento bem projetados. Um forno que fornece calor uniforme por toda a câmara garante que todas as peças, independentemente da localização, recebam o mesmo tratamento, tornando os resultados confiáveis e repetíveis.

Entendendo as Compensações

Embora recursos avançados aumentem a versatilidade, eles também introduzem compensações práticas que devem ser consideradas.

Custo vs. Capacidade

Cada recurso adiciona ao investimento inicial. Um forno com capacidades de atmosfera inerte e uma porta de elevação vertical será significativamente mais caro do que uma unidade básica com atmosfera de ar e porta de abrir lateralmente.

Você deve ponderar o custo desses recursos em relação à necessidade tangível deles em suas aplicações planejadas. Pagar por versatilidade que você nunca usará é um uso ineficiente de capital.

Simplicidade vs. Complexidade

Sistemas mais avançados exigem operação e manutenção mais sofisticadas. Um sistema de controle de atmosfera envolve linhas de gás, medidores de fluxo e intertravamentos de segurança que um forno simples não possui.

Considere a habilidade técnica da sua equipe e os recursos de manutenção disponíveis. Para um processo único e inalterado, um forno mais simples e robusto pode ser uma melhor escolha a longo prazo do que um complexo.

Limitações do Processo

Mesmo um forno tipo caixa versátil tem limites. Um forno padrão opera em atmosfera de ar, que é oxidante. Sem recursos específicos de controle de atmosfera, ele é inadequado para processos que exigem um ambiente livre de oxigênio.

Da mesma forma, embora muitos fornos possam atingir altas temperaturas, a taxa de aquecimento e resfriamento também é um parâmetro crítico. Se o seu processo exigir um resfriamento extremamente rápido, um forno tipo caixa pode não ser o equipamento apropriado.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione recursos que se alinhem diretamente com seus requisitos operacionais primários, tanto agora quanto no futuro previsível.

- Se seu foco principal é trabalho geral de laboratório ou tratamento térmico de vários aços: Priorize um controlador programável preciso e uma ampla faixa de temperatura.

- Se seu foco principal é processar peças grandes, pesadas ou de tamanhos variados: Enfatize o design da porta (provavelmente de elevação vertical) e placas de soleira robustas para suportar a carga.

- Se seu foco principal é processar materiais sensíveis ou ligas avançadas: Invista em capacidades de controle de atmosfera para prevenir oxidação e garantir propriedades específicas do material.

Em última análise, escolher o forno certo é sobre alinhar as capacidades da máquina com as demandas do seu processo.

Tabela de Resumo:

| Característica | Benefício Principal | Ideal Para |

|---|---|---|

| Portas de Elevação Vertical | Carregamento fácil de peças pesadas e grandes | Peças de trabalho grandes ou de formato estranho |

| Portas de Abrir Lateralmente | Acesso amplo para múltiplas peças pequenas | Carregamento manual e configurações baseadas em bandeja |

| Controle de Atmosfera | Previne oxidação com gases inertes | Materiais sensíveis, recozimento brilhante |

| Sistemas de Exaustão | Manuseio seguro de vapores e gases liberados | Queima de aglutinante, processos de cura |

| Controladores Programáveis | Ciclos térmicos precisos e complexos | Têmpera, queima de cerâmicas, metalurgia |

| Aquecimento Uniforme | Resultados confiáveis e repetíveis | Tratamento consistente em todas as peças |

Pronto para elevar o processamento térmico do seu laboratório? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos uma linha de produtos diversificada — incluindo Fornos Tipo Caixa, Mufla, Tubo, Rotativo, a Vácuo e com Atmosfera, além de Sistemas CVD/PECVD — com fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais. Se você precisa de designs de porta versáteis, sistemas de controle precisos ou opções de atmosfera, podemos ajudá-lo a alcançar resultados superiores. Entre em contato conosco hoje para discutir como nossos fornos podem aumentar sua eficiência e expandir suas capacidades de processo!

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a importância da precisão do controle de temperatura em fornos de alta temperatura para dióxido de titânio dopado com carbono?

- Por que um forno mufla de caixa é usado para o recozimento a 800°C de amostras de titânio LMD? Otimize o Desempenho do Seu Material

- Por que um forno de caixa de alta temperatura de laboratório é essencial para pós cerâmicos KNN? Dominando a Síntese de Estado Sólido

- Por que o resfriamento imediato com água é necessário após a simulação térmica? Preservar a microestrutura da liga (CoCrNi)94Al3Ti3

- Como um forno mufla é utilizado para o pós-processamento de cristais de AlN? Otimizar a Pureza da Superfície através da Oxidação em Estágios