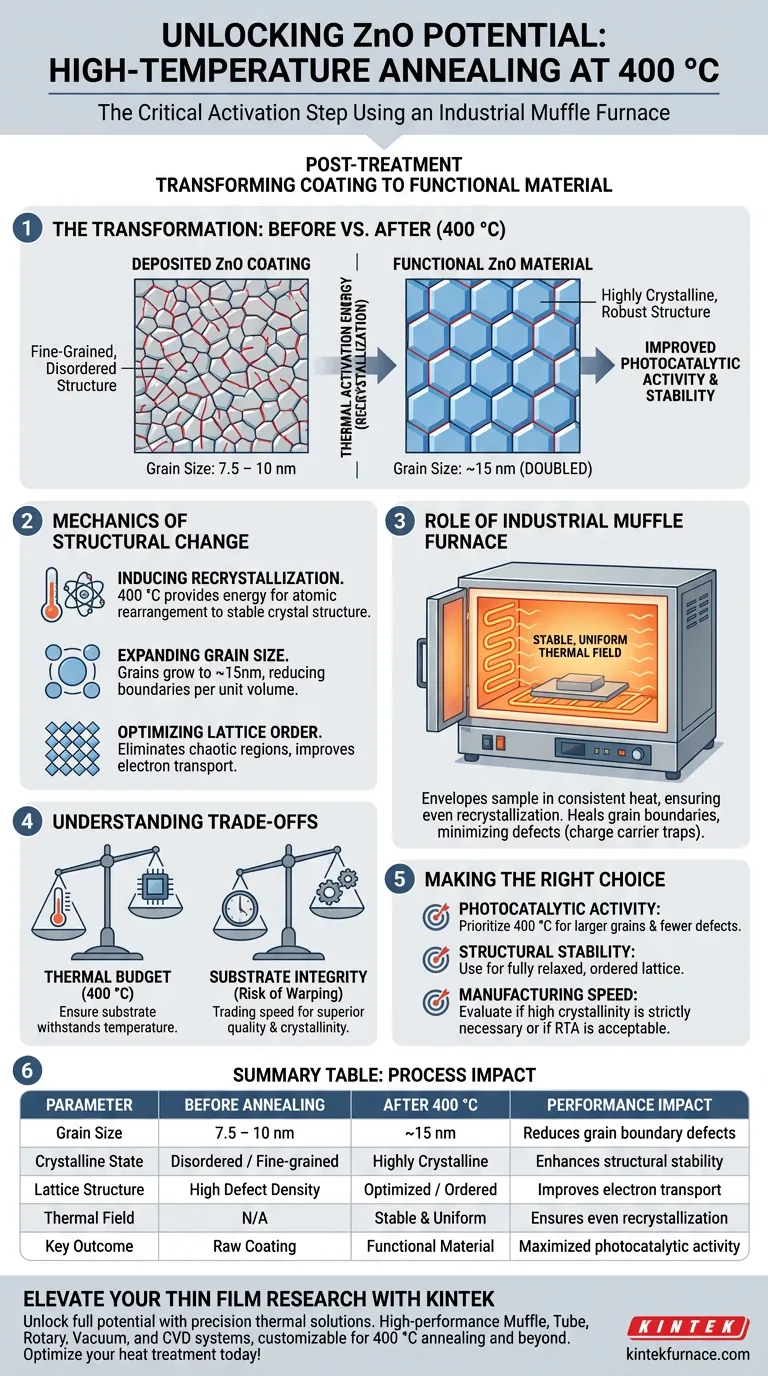

O recozimento em alta temperatura a 400 °C é a etapa crítica de ativação para filmes finos de Óxido de Zinco (ZnO), servindo como ponte entre a deposição e o desempenho funcional. Este processo utiliza o ambiente térmico estável de um forno mufla industrial para promover a recristalização, dobrando efetivamente o tamanho do grão de aproximadamente 7,5–10 nm para 15 nm. Ao reparar defeitos de rede e aprimorar a ordem estrutural, este tratamento desbloqueia diretamente o potencial fotocatalítico e a estabilidade a longo prazo do material.

O objetivo principal deste processo é transicionar o material de ZnO de um estado desordenado e de grãos finos para uma estrutura robusta e altamente cristalina. Ao fornecer a energia térmica necessária para o rearranjo atômico, você reduz significativamente os defeitos de contorno de grão, que é o principal impulsionador da atividade fotocatalítica aprimorada.

A Mecânica da Transformação Estrutural

Induzindo a Recristalização

O ponto de ajuste de 400 °C não é arbitrário; ele fornece a energia de ativação térmica específica necessária para iniciar a recristalização no filme de Óxido de Zinco.

Em temperaturas mais baixas, os átomos dentro do filme carecem de mobilidade para corrigir irregularidades estruturais. O ambiente de alta temperatura permite que esses átomos migrem e se reorganizem em uma estrutura cristalina mais termodinamicamente estável.

Expandindo o Tamanho do Grão

Uma métrica definidora deste processo é o aumento tangível no tamanho do grão.

Antes do recozimento, os grãos de ZnO geralmente medem entre 7,5 nm e 10 nm. Após o tratamento no forno mufla, esses grãos crescem para aproximadamente 15 nm. Este crescimento é crucial porque grãos maiores resultam em menos contornos por unidade de volume.

Otimizando a Ordem da Rede

À medida que os grãos crescem e a estrutura cristalina se estabiliza, o arranjo interno da rede se torna mais uniforme.

Esta otimização elimina regiões caóticas em nível atômico. Uma rede altamente ordenada permite um melhor transporte de elétrons, o que é fundamental para o desempenho do material em aplicações eletrônicas e fotônicas.

O Papel do Forno Mufla Industrial

Garantindo um Campo Térmico Estável

A escolha de um forno mufla industrial é ditada pela necessidade de um campo térmico estável.

Ao contrário do processamento térmico rápido, que se concentra na velocidade, um forno mufla envolve a amostra em um calor consistente e uniforme. Essa uniformidade é essencial para garantir que a recristalização ocorra uniformemente em toda a superfície do filme fino, prevenindo pontos fracos estruturais localizados.

Reduzindo Defeitos de Contorno de Grão

A combinação de calor suficiente e estabilidade térmica visa os defeitos de contorno de grão.

Os contornos de grão frequentemente atuam como "armadilhas" para portadores de carga, reduzindo a eficiência do material. Ao aumentar o tamanho dos grãos e curar esses contornos, o processo de recozimento em forno mufla minimiza esses defeitos, aprimorando diretamente a atividade fotocatalítica do material.

Compreendendo as Trocas

Orçamento Térmico vs. Integridade do Substrato

Embora 400 °C seja ideal para a recristalização de ZnO, representa um orçamento térmico significativo.

Você deve garantir que seu substrato possa suportar essa temperatura sem deformação ou degradação. Se o substrato for sensível à temperatura (como certos polímeros), este processo de recozimento específico não pode ser usado sem comprometer a integridade mecânica do dispositivo.

Tempo de Processo vs. Produtividade

O recozimento em forno mufla é tipicamente um processo mais lento em comparação com o recozimento térmico rápido (RTA).

Embora forneça uniformidade e estabilidade superiores para esta transformação de fase específica, ele cria um gargalo na produtividade de fabricação. Você está trocando a velocidade de processamento por maior qualidade estrutural e cristalinidade.

Fazendo a Escolha Certa para o Seu Objetivo

Este processo de recozimento é uma ferramenta, não uma regra universal. Aplique-o com base em seus requisitos de desempenho específicos.

- Se o seu foco principal é Atividade Fotocatalítica: Priorize este tratamento de 400 °C para maximizar o tamanho do grão e minimizar os locais de defeito que aprisionam portadores de carga.

- Se o seu foco principal é Estabilidade Estrutural: Use este processo para garantir que a rede esteja totalmente relaxada e ordenada, prevenindo a degradação ao longo do tempo.

- Se o seu foco principal é Velocidade de Fabricação: Avalie se a alta cristalinidade fornecida pelo forno mufla é estritamente necessária, ou se um método mais rápido e de menor qualidade (como RTA) é aceitável para seus níveis de tolerância.

A etapa de recozimento a 400 °C é a diferença entre um revestimento depositado e um material funcional de alto desempenho.

Tabela Resumo:

| Parâmetro do Processo | Antes do Recozimento | Após Recozimento a 400 °C | Impacto no Desempenho |

|---|---|---|---|

| Tamanho do Grão | 7,5 nm – 10 nm | ~15 nm | Reduz defeitos de contorno de grão |

| Estado Cristalino | Desordenado/Grãos Finos | Altamente Cristalino | Aprimora a estabilidade estrutural |

| Estrutura da Rede | Alta Densidade de Defeitos | Otimizada/Ordenada | Melhora o transporte de elétrons |

| Campo Térmico | N/A | Estável e Uniforme | Garante recristalização uniforme |

| Resultado Chave | Revestimento Bruto | Material Funcional | Atividade fotocatalítica maximizada |

Eleve Sua Pesquisa de Filmes Finos com Soluções Térmicas de Precisão

Desbloqueie todo o potencial de seus materiais com a tecnologia térmica avançada da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de alto desempenho de Mufla, Tubo, Rotativo, Vácuo e CVD projetados para atender às rigorosas demandas de recozimento a 400 °C e além.

Se você precisa dobrar o tamanho do grão ou garantir uma estrutura de rede perfeitamente uniforme, nossos fornos são totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório ou industriais. Faça parceria com a KINTEK para alcançar ordem estrutural superior e estabilidade a longo prazo em suas aplicações de filmes finos.

Pronto para otimizar seu processo de tratamento térmico? Entre em contato conosco hoje mesmo para consultar nossos especialistas!

Guia Visual

Referências

- Radka Gegova-Dzhurkova, I. Miloushev. Enhanced Photocatalytic Performance under Ultraviolet and Visible Light Illumination of ZnO Thin Films Prepared by Modified Sol-Gel Method. DOI: 10.3390/molecules29174005

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é a função de um forno mufla de alta temperatura na melhoria da resistência mecânica de revestimentos?

- Qual é a aplicação específica de um forno de resistência de caixa de alta temperatura para TiBw/TA15? Preparação Térmica Mestra

- Quais práticas de manutenção são recomendadas para um forno mufla? Garanta Longevidade e Segurança em Seu Laboratório

- Que tipos de processos os fornos mufla modernos podem suportar? Descubra Soluções Versáteis de Alta Temperatura

- Que equipamento de proteção individual (EPI) é recomendado para o uso de fornos de bancada? Garanta a Segurança Laboratorial com o Equipamento Adequado

- Qual é a função de um Forno Mufla em testes simulados de atrito e desgaste? Otimize os Revestimentos de Ferramentas Industriais

- O que são fornos mufla e seus principais usos? Essencial para aquecimento livre de contaminação

- Que processos podem ser realizados usando fornos tipo caixa? Desbloqueie Soluções Térmicas Versáteis para o seu Laboratório