Em essência, um forno mufla moderno é uma ferramenta de processamento térmico de alta precisão. Ele se destaca em uma ampla gama de aplicações, incluindo processos metalúrgicos como recozimento e sinterização, pesquisa de materiais em cerâmicas técnicas e vidro, e procedimentos de química analítica como incineração. Sua função principal é fornecer um ambiente de alta temperatura extremamente uniforme, controlável e livre de contaminantes.

A versatilidade de um forno mufla moderno decorre não de uma única característica, mas de sua capacidade de controlar com precisão três variáveis críticas: temperatura, atmosfera e pureza. Esse controle é o que permite seu uso em dezenas de processos científicos e industriais.

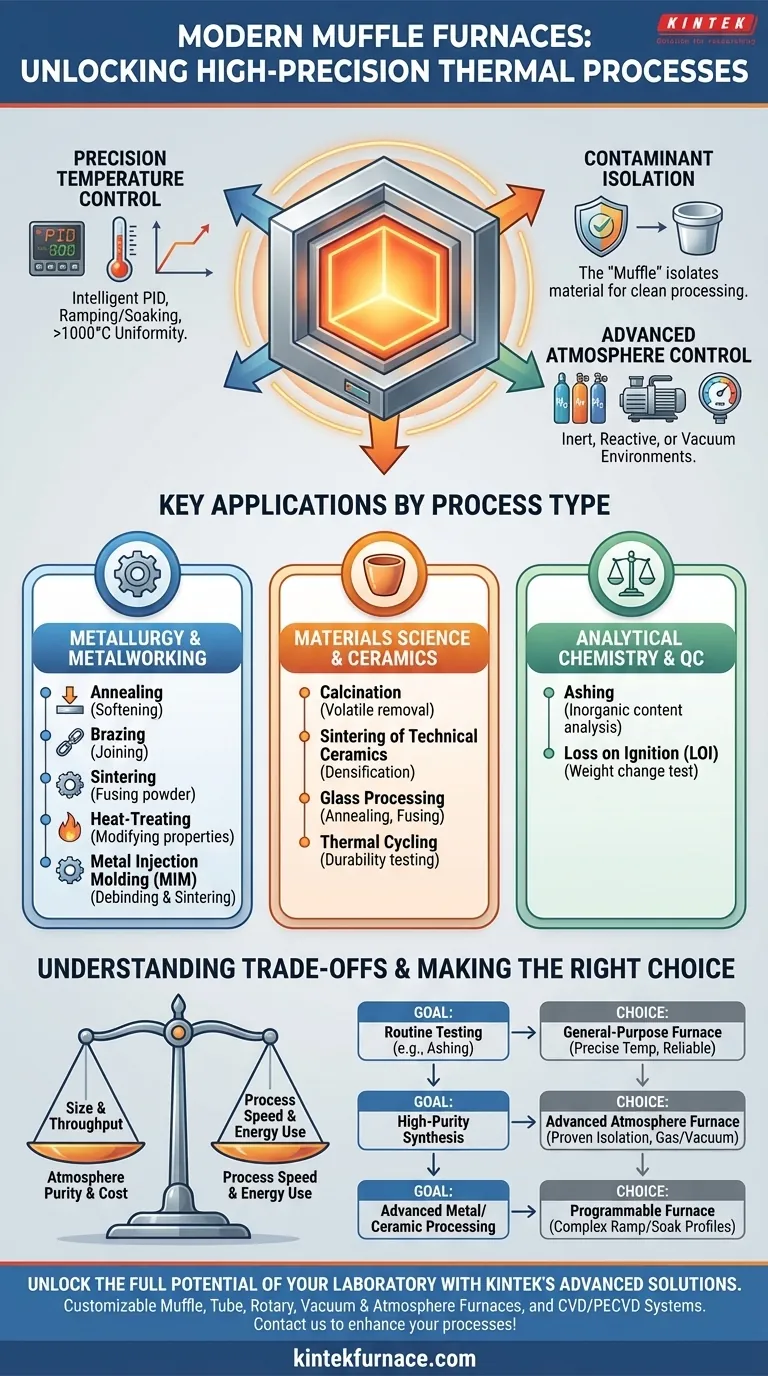

As Capacidades Essenciais de um Forno Mufla Moderno

Para entender os processos que um forno mufla pode suportar, você deve primeiro entender as tecnologias fundamentais que o definem. Esses recursos o separam de um forno simples e o tornam um instrumento indispensável para laboratórios e produção em pequenos lotes.

Precisão e Uniformidade de Temperatura Incomparáveis

Fornos modernos utilizam controladores PID (Proporcional-Integral-Derivativo) inteligentes para atingir e manter as temperaturas alvo com precisão excepcional.

Esses sistemas permitem perfis térmicos complexos, incluindo rampa controlada (taxa de aquecimento), patamar (manutenção em uma temperatura específica) e resfriamento. Isso é crítico para processos em que a microestrutura do material é sensível a mudanças térmicas.

Com isolamento de alta eficiência e elementos de aquecimento avançados, muitos modelos podem atingir rapidamente temperaturas bem acima de 1000°C, garantindo uma distribuição de calor uniforme por toda a câmara.

Isolamento contra Contaminantes

A característica definidora de um forno mufla é a própria "mufla" — uma câmara que isola o material sendo aquecido dos elementos de aquecimento e de quaisquer subprodutos de combustão potenciais.

Este design garante que o calor seja transferido de forma limpa por radiação ou convecção, prevenindo que reações químicas ou impurezas contaminem a amostra. Isso é inegociável para pesquisa de materiais de alta pureza e análise química sensível.

Controle Avançado de Atmosfera

Muitos fornos mufla avançados não se limitam a aquecer em ar ambiente. Eles podem ser equipados com sistemas para criar uma atmosfera rigidamente controlada dentro da câmara.

Isso inclui purgar a câmara com gases inertes como nitrogênio ou argônio para prevenir oxidação, ou usar gases reativos como hidrogênio para processos específicos de redução química. Alguns modelos até suportam condições de vácuo para remover todas as variáveis atmosféricas.

Aplicações Chave por Tipo de Processo

A combinação de controle preciso de temperatura, pureza e atmosfera desbloqueia um amplo espectro de aplicações.

Metalurgia e Trabalhos com Metais

Fornos mufla são centrais no desenvolvimento e tratamento de peças metálicas. Os processos chave incluem:

- Recozimento (Annealing): Aquecimento e resfriamento lento do metal para reduzir a dureza e aumentar a ductilidade.

- Brasagem (Brazing): União de duas peças de metal usando um metal de enchimento em alta temperatura.

- Sinterização: Fusão de pós metálicos abaixo de seu ponto de fusão para formar um objeto sólido.

- Tratamento Térmico (Heat-Treating): Uma categoria ampla de processos usados para alterar as propriedades físicas e mecânicas de um material.

- Moldagem por Injeção de Metal (MIM): Um processo de múltiplas etapas onde o forno é usado para desaglutinante (debinding) (remoção de um aglutinante polimérico) e sinterização final da peça metálica.

Ciência de Materiais e Cerâmicas

O desenvolvimento de materiais avançados depende de processamento térmico exato.

- Calcinação: Aquecimento de um material para eliminar substâncias voláteis, como converter calcário em cal.

- Sinterização de Cerâmicas Técnicas: Criação de peças cerâmicas densas e de alta resistência a partir de pó.

- Processamento de Vidro: Usado para recozimento, fusão e criação de componentes de vidro especializados.

- Ciclo Térmico (Thermal Cycling): Submeter materiais a ciclos repetidos de aquecimento e resfriamento para testar sua durabilidade e integridade estrutural.

Química Analítica e Controle de Qualidade

O ambiente limpo e controlado do forno é ideal para preparar ou analisar amostras.

- Incineração (Ashing): Queima de material orgânico para determinar o conteúdo inorgânico (cinzas) de uma amostra. Isso é comum em ciência de alimentos, análise ambiental e plásticos.

- Perda por Ignição (LOI): Um teste de controle de qualidade que mede a mudança de peso em uma amostra após ser aquecida a uma alta temperatura.

Entendendo as Compensações

Embora incrivelmente versáteis, fornos mufla não são uma solução universal. Entender suas limitações é fundamental para usá-los de forma eficaz.

Restrições de Tamanho e Rendimento

A maioria dos fornos mufla é projetada para escala laboratorial ou produção em pequenos lotes. Eles geralmente não são adequados para fabricação industrial contínua de alto volume, onde fornos de túnel ou de correia transportadora seriam mais apropriados.

Pureza da Atmosfera vs. Custo

Alcançar uma atmosfera verdadeiramente inerte ou reativa requer um forno com excelentes vedações, sistemas de fornecimento de gás e, potencialmente, bombas de vácuo caras. O nível de controle atmosférico necessário impacta diretamente a complexidade e o custo do equipamento.

Velocidade do Processo e Uso de Energia

Fornos modernos são altamente eficientes em termos de energia, utilizando isolamento avançado e modos de energia inteligentes. No entanto, processos de alta temperatura são inerentemente intensivos em energia. Embora as taxas de aquecimento e resfriamento sejam rápidas em comparação com modelos mais antigos, elas não são instantâneas e devem ser consideradas nos tempos de processo.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação específica determinará quais recursos do forno são mais críticos.

- Se seu foco principal for testes rotineiros, como incineração: Um forno de uso geral com controle de temperatura preciso e boa confiabilidade é suficiente.

- Se seu foco principal for síntese de materiais de alta pureza: Priorize um forno com isolamento de câmara comprovado e recursos avançados de atmosfera (gás ou vácuo).

- Se seu foco principal for processamento avançado de metais ou cerâmicas: Você precisará de um forno com um controlador sofisticado que permita a programação multicamadas complexa de perfis de rampa e patamar.

Em última análise, o forno mufla moderno é uma ferramenta poderosa porque lhe confere domínio preciso sobre o ambiente térmico.

Tabela Resumo:

| Tipo de Processo | Aplicações Chave |

|---|---|

| Metalurgia e Trabalhos com Metais | Recozimento, Brasagem, Sinterização, Tratamento Térmico, Moldagem por Injeção de Metal (MIM) |

| Ciência de Materiais e Cerâmicas | Calcinação, Sinterização de Cerâmicas Técnicas, Processamento de Vidro, Ciclo Térmico |

| Química Analítica e Controle de Qualidade | Incineração, Perda por Ignição (LOI) |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos equipamentos confiáveis como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente às suas necessidades experimentais exclusivas, seja para metalurgia, ciência de materiais ou química analítica. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar seus processos e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente