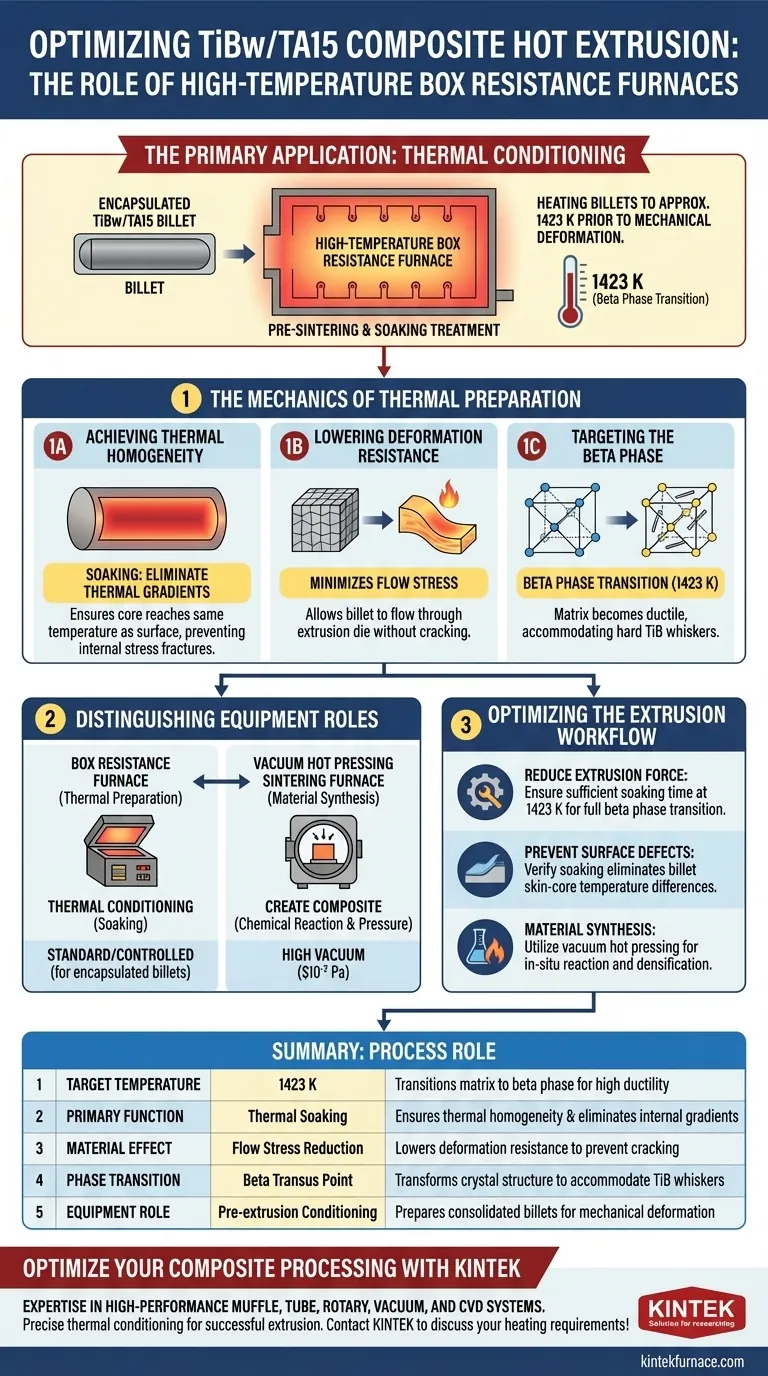

A principal aplicação de um forno de resistência de caixa de alta temperatura neste contexto é o condicionamento térmico dos tarugos compósitos de TiBw/TA15 imediatamente antes da deformação mecânica. Especificamente, é usado para o tratamento de pré-sinterização e imersão dos tarugos encapsulados, aquecendo-os tipicamente a aproximadamente 1423 K.

Insight Principal O forno atua como um equalizador térmico, elevando a temperatura do tarugo acima de seu ponto de transição da fase beta. Esta etapa crítica minimiza a resistência à deformação do material, transformando o compósito rígido em um estado maleável capaz de suportar as intensas forças de cisalhamento da extrusão a quente.

A Mecânica da Preparação Térmica

Alcançando a Homogeneidade Térmica

O forno de resistência de caixa fornece um ambiente estável para a imersão dos tarugos compósitos.

Imersão não é apenas aquecimento; é o processo de manter o material em uma temperatura específica até que o gradiente térmico seja eliminado.

Isso garante que o núcleo do tarugo atinja a mesma temperatura da superfície, evitando fraturas por estresse interno durante o processamento.

Reduzindo a Resistência à Deformação

O objetivo principal desta fase de aquecimento é preparar o material para a mudança de forma física.

Ao aquecer o compósito de TiBw/TA15 a 1423 K, o forno reduz significativamente a tensão de escoamento do material.

Essa redução na resistência permite que o tarugo flua através da matriz de extrusão sem rachar ou travar o maquinário.

Visando a Fase Beta

A temperatura específica de 1423 K é escolhida para levar a matriz de titânio acima de seu ponto de transição da fase beta.

Na fase beta, a estrutura cristalina da liga de titânio muda, tornando-se significativamente mais dúctil.

Essa transformação de fase é essencial para acomodar os duros "whiskers" de TiB (reforços) dentro da matriz mais macia durante o fluxo de extrusão.

Distinguindo os Papéis dos Equipamentos

Pré-aquecimento vs. Consolidação

É vital distinguir o papel do forno de resistência de caixa do de um forno de sinterização por prensagem a quente a vácuo.

O forno a vácuo (mencionado em dados suplementares) é usado anteriormente no ciclo de vida para *criar* o compósito através de reações químicas e pressão (por exemplo, 1473 K, 25 MPa).

Em contraste, o forno de resistência de caixa não gera a fase de reforço nem aplica pressão; é puramente uma ferramenta de preparação térmica para um tarugo já consolidado.

Diferenças de Atmosfera e Pressão

O forno a vácuo opera em alto vácuo ($10^{-2}$ Pa) para evitar oxidação durante o longo processo de sinterização.

O forno de resistência de caixa descrito aqui foca no aquecimento de tarugos encapsulados.

Como os tarugos são encapsulados, o forno não requer necessariamente o ambiente de alto vácuo usado durante a fase de sinterização inicial.

Otimizando o Fluxo de Trabalho de Extrusão

Para garantir perfis de TiBw/TA15 da mais alta qualidade, você deve aplicar o tratamento térmico correto com base em seu estágio de processamento.

- Se seu foco principal é reduzir a força de extrusão: Certifique-se de que o forno de resistência de caixa mantenha o tarugo a 1423 K por tempo suficiente para transicionar completamente a matriz para a fase beta.

- Se seu foco principal é prevenir defeitos superficiais: Verifique se o período de "imersão" é suficiente para eliminar quaisquer diferenças de temperatura entre a pele e o núcleo do tarugo.

- Se seu foco principal é a síntese de materiais: Não confie no forno de caixa; utilize prensagem a quente a vácuo para facilitar a reação in-situ e a densificação.

A imersão térmica adequada transforma o compósito de um sólido quebradiço em um material trabalhável, servindo como o portal essencial para uma extrusão a quente bem-sucedida.

Tabela Resumo:

| Recurso do Processo | Especificação / Detalhe | Papel na Extrusão de TiBw/TA15 |

|---|---|---|

| Temperatura Alvo | 1423 K | Transiciona a matriz para a fase beta para alta ductilidade |

| Função Principal | Imersão Térmica | Garante homogeneidade térmica e elimina gradientes internos |

| Efeito no Material | Redução da Tensão de Escoamento | Reduz a resistência à deformação para prevenir rachaduras |

| Transição de Fase | Ponto de Transus Beta | Transforma a estrutura cristalina para acomodar os "whiskers" de TiB |

| Papel do Equipamento | Condicionamento Pré-Extrusão | Prepara tarugos consolidados para deformação mecânica |

Otimize Seu Processamento de Compósitos com a KINTEK

O condicionamento térmico preciso é a diferença entre uma extrusão bem-sucedida e um tarugo fraturado. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho projetados para atender às rigorosas demandas da indústria aeroespacial e da ciência de materiais.

Nossos fornos de alta temperatura de laboratório fornecem a estabilidade e precisão térmica necessárias para a imersão na fase beta e pré-sinterização de compósitos avançados de TiBw/TA15. Se você precisa de um forno de resistência de caixa padrão ou de um sistema totalmente personalizável adaptado às suas necessidades exclusivas de pesquisa, a KINTEK oferece a confiabilidade que seu laboratório merece.

Pronto para aprimorar suas propriedades de material e a eficiência do seu laboratório? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de aquecimento!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a função típica de um forno mufla de laboratório na preparação de catalisadores químicos? | KINTEK

- Que caraterísticas de segurança estão incorporadas nos fornos de mufla?Protecções essenciais para laboratórios de alta temperatura

- Por que é necessário um forno comercial de alta temperatura para o pré-tratamento de materiais TL? Garanta dosimetria precisa

- Que medidas de segurança devem ser tomadas ao manusear termopares em um forno mufla? Dicas Essenciais para uma Operação Segura

- Como os fornos cadinho proporcionam custo-benefício? Equilibrando o Baixo Custo Inicial com a Eficiência Operacional

- Quais são os principais usos dos fornos mufla? Essenciais para processamento de alta temperatura livre de contaminação

- Qual é a principal desvantagem dos fornos mufla em relação à dispersão de gás inerte? Saiba como garantir uma atmosfera uniforme

- Quais são as especificações técnicas dos fornos de caixa? Um guia sobre temperatura, uniformidade e personalização