A manutenção adequada do forno mufla é um processo sistemático de inspeção, limpeza e adesão a protocolos operacionais específicos. As práticas-chave envolvem a verificação regular de toda a fiação, a manutenção da câmara do forno limpa de óxidos, a realização de um ciclo de secagem inicial para remover a umidade e o seguimento de procedimentos rigorosos para aquecimento e resfriamento, a fim de evitar danos e garantir a segurança do operador.

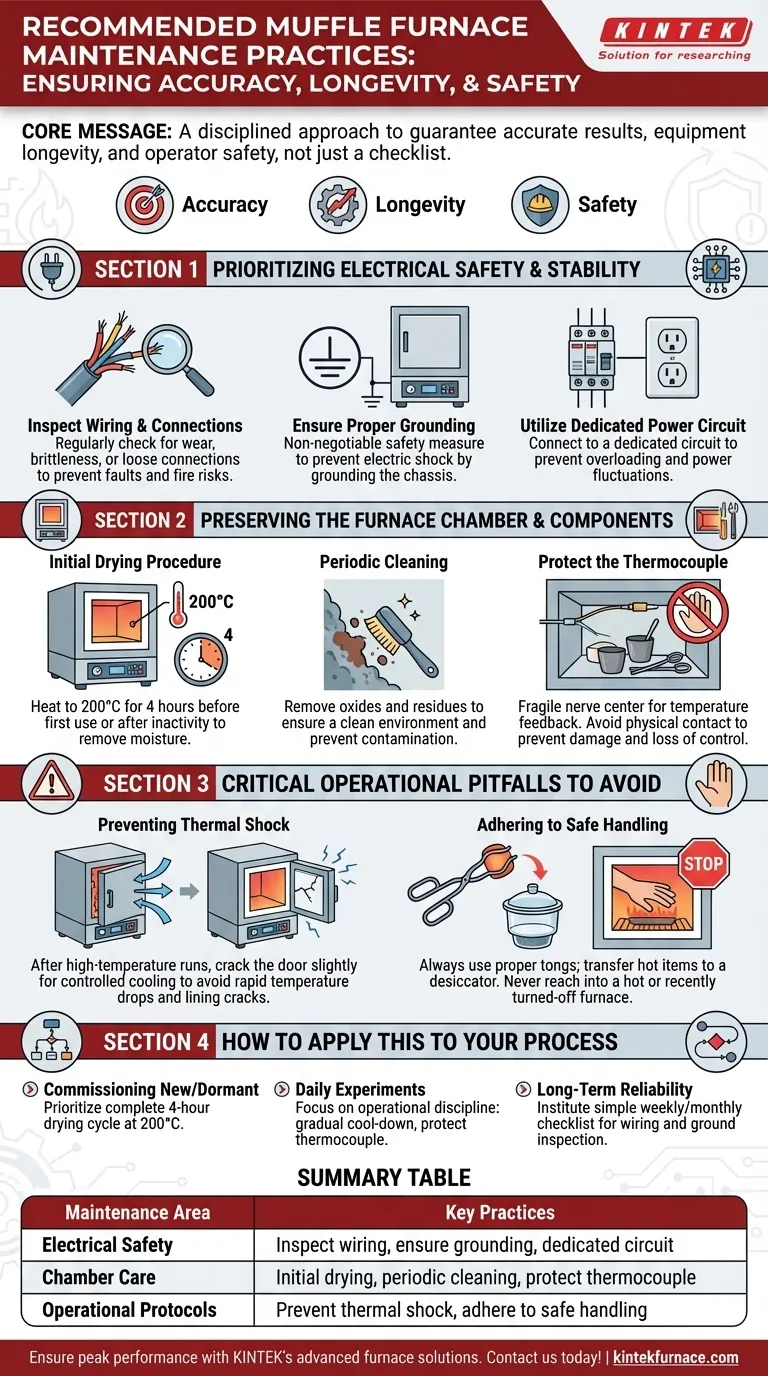

Em sua essência, a manutenção do forno mufla não é apenas uma lista de verificação simples. É uma abordagem disciplinada para garantir três resultados críticos: a precisão de seus resultados, a longevidade do equipamento e a segurança do operador.

Priorizando a Segurança e Estabilidade Elétrica

O desempenho e a segurança do seu forno começam com sua base elétrica. Negligenciar esta área pode levar a falhas operacionais, leituras imprecisas e riscos significativos de segurança.

Inspecione a Fiação e as Conexões

Inspecione regularmente toda a fiação tanto no forno quanto no controlador externo. Procure por sinais de desgaste, fragilidade devido à exposição ao calor ou conexões soltas que possam causar falhas intermitentes ou criar risco de incêndio.

Garanta o Aterramento Adequado

O forno deve ser devidamente aterrado a um aterramento confiável. Esta é uma medida de segurança inegociável para evitar que o chassi fique energizado em caso de falha elétrica, protegendo os operadores de choques elétricos.

Utilize um Circuito de Alimentação Dedicado

Sempre conecte o forno a um circuito elétrico dedicado, controlado por seu próprio disjuntor ou porta. Isso evita a sobrecarga do circuito, o que pode causar flutuações de energia que afetam o desempenho e criam um risco de incêndio.

Preservando a Câmara do Forno e os Componentes

A câmara do forno e seus componentes internos são suscetíveis a danos por umidade e mudanças extremas de temperatura. O cuidado proativo é essencial para uma longa vida útil.

O Procedimento de Secagem Inicial

Antes de seu primeiro uso, ou após qualquer longo período de inatividade, o forno deve ser seco para remover a umidade absorvida dos materiais refratários. Aqueça o forno a 200°C e mantenha-o nessa temperatura por quatro horas para remover suavemente qualquer umidade.

Limpeza Periódica

Com o tempo, óxidos e outros resíduos podem se acumular nas paredes da câmara. Estes devem ser removidos periodicamente para garantir um ambiente operacional limpo e evitar a contaminação da amostra.

Proteja o Termopar

O termopar é o centro nervoso do forno, fornecendo feedback de temperatura. É extremamente frágil, especialmente quando quente. Nunca permita que cadinhos, prateleiras ou ferramentas toquem o termopar, pois um leve toque pode quebrá-lo, levando à perda total do controle de temperatura.

Armadilhas Operacionais Críticas a Evitar

Muitos problemas de manutenção surgem não de falhas de componentes, mas de procedimentos operacionais inadequados. Evitar esses erros comuns é tão crítico quanto qualquer inspeção programada.

Prevenindo o Choque Térmico

Os materiais refratários que revestem o forno são vulneráveis ao choque térmico—danos causados por mudanças rápidas de temperatura. Após uma corrida em alta temperatura, desligue a energia, mas não abra a porta imediatamente.

Em vez disso, abra a porta apenas um pouco. Isso permite que a temperatura caia mais rapidamente, mas de maneira controlada, evitando o influxo repentino de ar frio que pode fazer com que o revestimento da câmara rache.

Aderindo ao Manuseio Seguro

Sempre use pinças de cadinho apropriadas para colocar ou remover itens do forno. Ao remover itens quentes como cadinhos, transfira-os para um dessecador designado para esfriar, o que protege tanto a amostra quanto o operador.

Nunca estenda a mão em um forno, mesmo quando ele estiver desligado, pois ele retém o calor por muito tempo.

Como Aplicar Isso ao Seu Processo

Seu foco de manutenção mudará ligeiramente dependendo do status do forno e do seu objetivo principal.

- Se você estiver comissionando um forno novo ou inativo por muito tempo: Sua primeira prioridade é realizar o ciclo completo de secagem de quatro horas a 200°C para evitar danos por umidade.

- Se você estiver realizando experimentos diários: Seu foco deve ser na disciplina operacional—aplicar o procedimento de resfriamento gradual e garantir que os operadores nunca toquem o termopar.

- Se seu foco principal é a confiabilidade a longo prazo: Institua uma lista de verificação semanal ou mensal simples para inspecionar visualmente a fiação e confirmar uma boa conexão de aterramento.

Em última análise, a operação consistente e disciplinada é a forma mais eficaz de manutenção que você pode realizar.

Tabela Resumo:

| Área de Manutenção | Práticas-chave |

|---|---|

| Segurança Elétrica | Inspecionar fiação, garantir aterramento adequado, usar circuito de alimentação dedicado |

| Cuidados com a Câmara | Realizar ciclo de secagem inicial, limpeza periódica, proteger termopar |

| Protocolos Operacionais | Prevenir choque térmico, aderir a procedimentos de manuseio seguro |

Garanta que seu forno mufla opere com desempenho máximo com as soluções avançadas da KINTEK. Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD, apoiados por profunda personalização para atender às suas necessidades exclusivas. Entre em contato conosco hoje para discutir como nossa experiência pode aumentar a eficiência e a segurança do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo