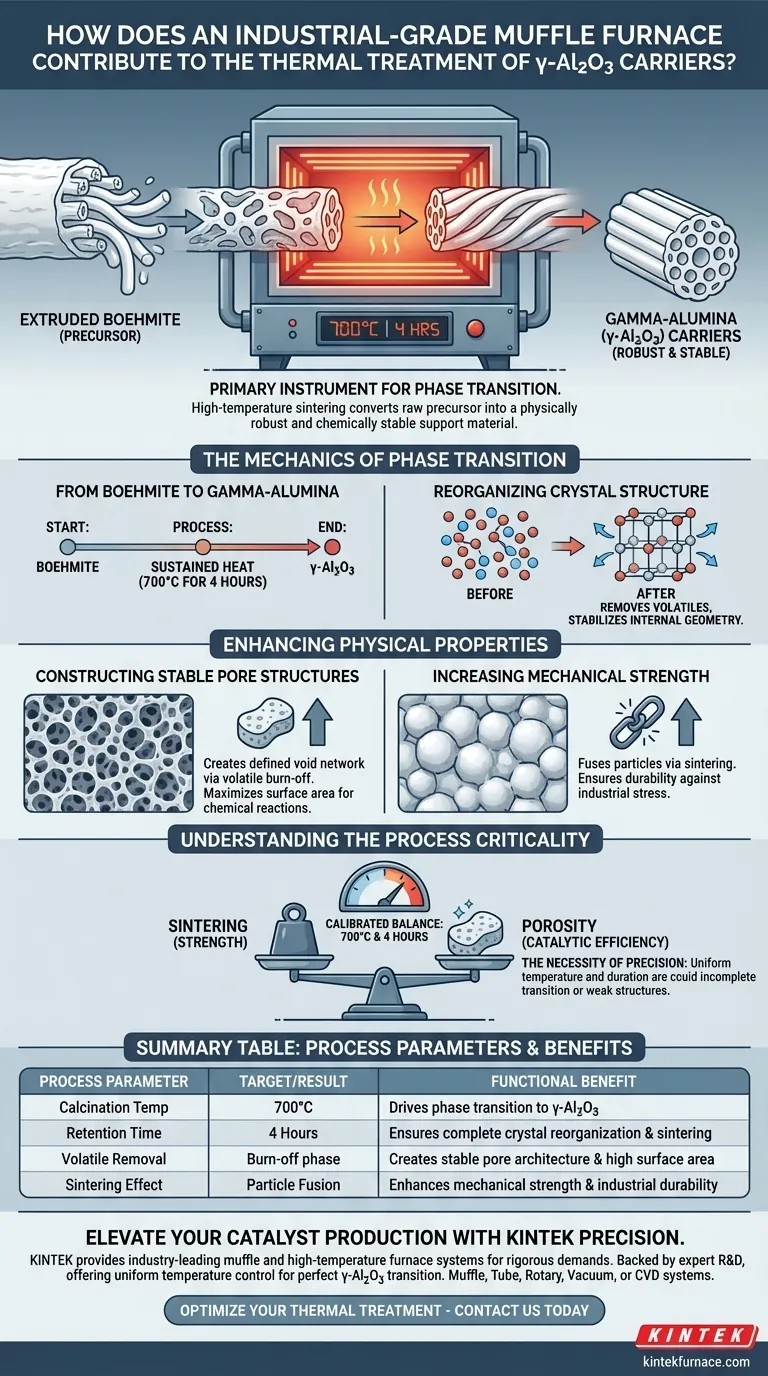

Um forno mufla de grau industrial é o principal instrumento usado para impulsionar a transição de fase da boehmita extrudada para suportes de alumina gama ($\gamma\text{-Al}_2\text{O}_3$). Ao submeter o material a um processo de calcinação preciso a 700°C por aproximadamente quatro horas, o forno facilita a sinterização em alta temperatura. Este tratamento é essencial para converter o precursor bruto em um material de suporte fisicamente robusto e quimicamente estável.

O forno mufla faz mais do que simplesmente secar o material; ele reorganiza fundamentalmente a estrutura cristalina através da sinterização. Este processo cria a durabilidade mecânica e a arquitetura de poros estável necessárias para que o suporte funcione eficazmente em ambientes catalíticos.

A Mecânica da Transição de Fase

Da Boehmita à Alumina Gama

A função principal do forno mufla neste contexto é permitir a calcinação. O material bruto entra no forno como boehmita extrudada.

Através da exposição sustentada a calor elevado — especificamente 700°C por uma duração de 4 horas — a boehmita sofre uma transformação química e física. Este perfil térmico específico garante a conversão completa para a fase desejada de $\gamma\text{-Al}_2\text{O}_3$.

Reorganizando a Estrutura Cristalina

Durante este processo de aquecimento, o ambiente do forno permite a remoção de voláteis presos dentro do material extrudado.

À medida que esses voláteis são expelidos, a rede cristalina interna muda. O forno mufla fornece a energia térmica consistente necessária para reorganizar esses átomos, estabilizando a geometria interna do material.

Aprimorando as Propriedades Físicas

Construindo Estruturas de Poros Estáveis

Para que um suporte seja eficaz em catálise, ele requer uma rede específica de vazios, ou poros.

O forno mufla cria essas estruturas removendo componentes voláteis durante a fase de sinterização. Essa "queima" deixa para trás uma estrutura de poros estável e definida que maximiza a área superficial disponível para reações químicas.

Aumentando a Resistência Mecânica

Um extrudado de boehmita bruto carece da tenacidade física necessária para reatores industriais.

O processo de sinterização em alta temperatura funde as partículas do material. Isso aumenta a resistência mecânica geral do suporte, garantindo que ele possa suportar as tensões físicas da operação sem desmoronar ou degradar.

Compreendendo a Criticidade do Processo

A Necessidade de Precisão

A transição para $\gamma\text{-Al}_2\text{O}_3$ depende muito da adesão a parâmetros de processo específicos.

Um forno de grau industrial é necessário porque ele pode manter o rigoroso padrão de 700°C de forma uniforme. Flutuações de temperatura ou tempo de aquecimento insuficiente (menos de 4 horas prescritas) podem levar a transições de fase incompletas ou integridade estrutural fraca.

Equilibrando Sinterização e Porosidade

Existe uma relação delicada entre o endurecimento do material e a manutenção de sua porosidade.

O processo visa sinterizar o material o suficiente para conferir-lhe resistência, mas não tanto que os poros colapsem. O protocolo específico de 700°C por 4 horas é o ponto de equilíbrio calibrado que alcança durabilidade e utilidade catalítica.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da sua estratégia de tratamento térmico, considere seus alvos de desempenho específicos.

- Se o seu foco principal é a durabilidade mecânica: Garanta que a duração da sinterização atinja o marco completo de 4 horas para maximizar a fusão de partículas e a dureza estrutural.

- Se o seu foco principal é a eficiência catalítica: Priorize o controle preciso da temperatura a 700°C para garantir a remoção de voláteis e a formação de redes de poros estáveis.

O forno mufla não é apenas um elemento de aquecimento; é uma ferramenta de precisão que define a identidade estrutural e química do seu suporte de catalisador.

Tabela Resumo:

| Parâmetro do Processo | Alvo/Resultado | Benefício Funcional |

|---|---|---|

| Temp. de Calcinação | 700°C | Impulsiona a transição de fase da boehmita para $\gamma$-Al2O3 |

| Tempo de Retenção | 4 Horas | Garante a reorganização completa do cristal e a sinterização |

| Remoção de Voláteis | Fase de queima | Cria arquitetura de poros estável e alta área superficial |

| Efeito de Sinterização | Fusão de Partículas | Aumenta a resistência mecânica e a durabilidade industrial |

Eleve a Sua Produção de Catalisadores com a Precisão KINTEK

Suportes de catalisadores de alto desempenho exigem precisão térmica absoluta. A KINTEK fornece sistemas de fornos mufla e de alta temperatura líderes na indústria, projetados para atender às rigorosas demandas da pesquisa química e da fabricação industrial. Apoiados por P&D especializado, nossos fornos oferecem o controle de temperatura uniforme e os perfis de aquecimento personalizáveis necessários para a transição de fase perfeita de $\gamma$-Al2O3.

Se você precisa de sistemas Mufla, Tubo, Rotativo, a Vácuo ou CVD, a KINTEK oferece soluções confiáveis e personalizáveis, adaptadas às suas necessidades exclusivas de laboratório ou produção.

Pronto para otimizar seu tratamento térmico? Entre em contato conosco hoje mesmo para falar com um especialista.

Guia Visual

Referências

- Eun-Han Lee, Shin‐Kun Ryi. Quick drying process: a promising strategy for preparing an egg-shell-type Cu/γ-Al <sub>2</sub> O <sub>3</sub> catalyst for direct N <sub>2</sub> O decomposition. DOI: 10.1039/d4ta07764d

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as vantagens dos elementos de aquecimento modernos para fornos mufla? Desbloqueie Temperaturas Mais Altas e Eficiência

- Como um forno de alta temperatura tipo elevador garante a eficiência do processo? Otimizando a Produção de Vidro Bioativo S53P4

- Qual é a função de um forno programável de laboratório na análise próxima de biomassa? Otimize a Caracterização do Seu Combustível

- Quais condições um forno mufla fornece para avaliar a estabilidade de oxidação de mantas de fibra HfOC/SiOC?

- Como um forno de caixa industrial de alta temperatura realiza o tratamento de solução para a camada SS317L em chapas revestidas?

- O que é um forno tipo caixa? Uma Ferramenta Versátil para Processamento em Lotes de Alta Temperatura

- Qual é o principal objetivo de usar um forno de resistência tipo caixa de alta temperatura no pré-tratamento de catalisadores de caulim? Otimizar Desempenho e Estrutura

- Quais são as categorias de fornos mufla baseadas na temperatura? Escolha o Forno Certo para as Necessidades do Seu Laboratório