As principais vantagens dos elementos de aquecimento modernos para fornos mufla são a sua capacidade de atingir temperaturas operacionais significativamente mais altas, proporcionar uma distribuição de calor mais uniforme e melhorar a eficiência geral do processo. Esses avanços expandiram as capacidades do forno de tratamentos térmicos simples para aplicações metalúrgicas sofisticadas que antes não eram possíveis.

A evolução nos materiais dos elementos de aquecimento transformou o forno mufla de uma câmara básica de alta temperatura em uma ferramenta de precisão. Elementos modernos como o dissiliceto de molibdénio não são apenas uma atualização; são uma tecnologia facilitadora para processos industriais avançados, como a moldagem por injeção de metal.

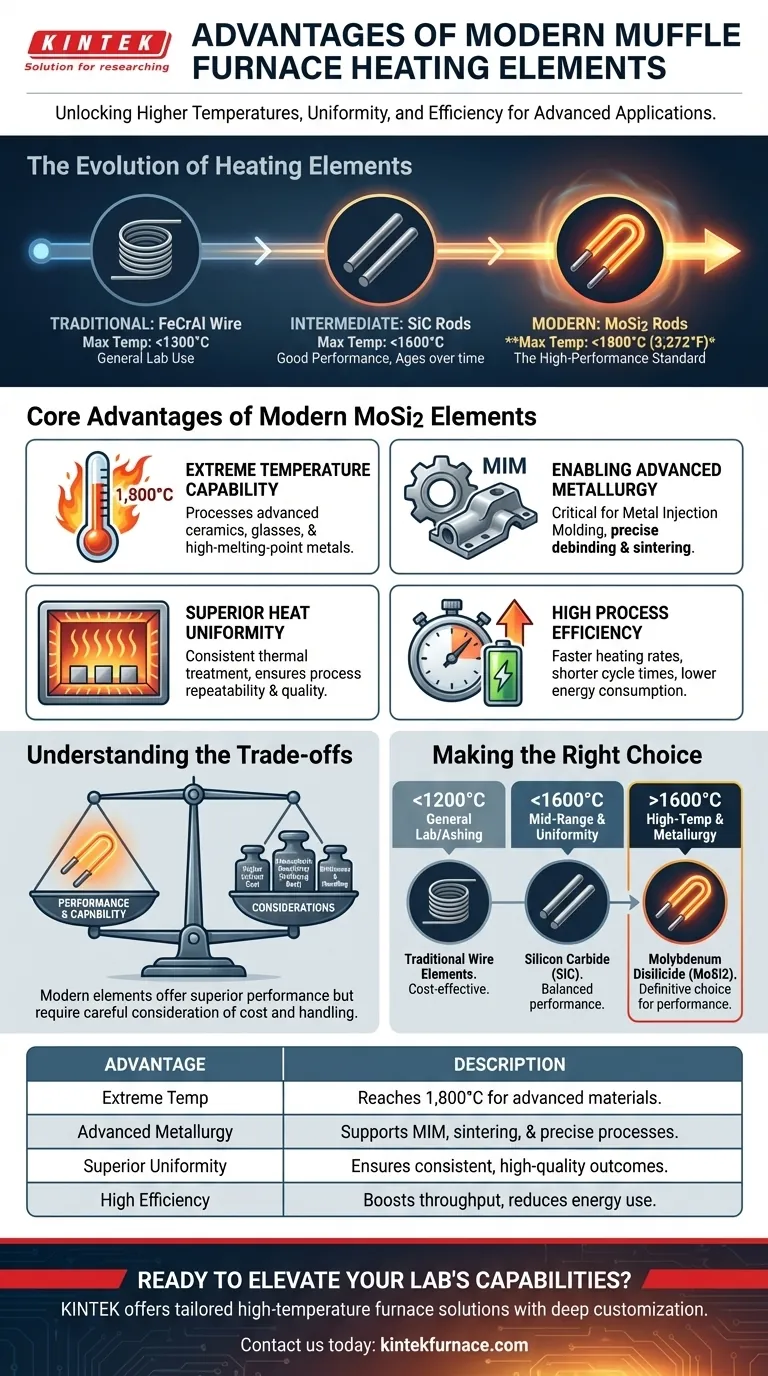

A Evolução dos Elementos de Aquecimento de Fornos

Para compreender as vantagens dos elementos modernos, é útil compará-los com os seus predecessores. O tipo de elemento utilizado dita diretamente as capacidades de desempenho do forno.

Tradicional: Elementos de Fio Elétrico (FeCrAl)

Os fornos mufla tradicionais frequentemente utilizam fios de liga de ferro-crómio-alumínio (FeCrAl), por vezes conhecidos como Kanthal. Estes são fiáveis e económicos para aplicações de uso geral.

No entanto, a sua principal limitação é uma temperatura máxima de operação tipicamente em torno de 1200-1300°C, o que é insuficiente para muitas necessidades modernas da ciência dos materiais e metalurgia.

Intermediário: Hastes de Carbeto de Silício (SiC)

As hastes de carbeto de silício representam um avanço significativo em relação aos elementos de fio. Podem operar a temperaturas mais elevadas, frequentemente até 1600°C.

Os elementos de SiC oferecem bom desempenho e são usados em muitos ambientes industriais e laboratoriais. No entanto, podem envelhecer com o tempo, com a sua resistência elétrica a aumentar, o que exige ajustes periódicos na fonte de alimentação.

Moderno: Hastes de Dissiliceto de Molibdénio (MoSi2)

O dissiliceto de molibdénio (frequentemente abreviado como MoSi2) é o padrão atual para fornos mufla de alto desempenho e alta temperatura.

Estes elementos podem operar de forma fiável a temperaturas extremas, atingindo até 1.800°C (3.272°F). Esta capacidade é a força motriz por trás das principais vantagens dos fornos modernos.

Vantagens Essenciais dos Elementos Modernos de MoSi2

O uso de materiais como o dissiliceto de molibdénio proporciona benefícios claros e mensuráveis que desbloqueiam novas capacidades de processamento.

Vantagem 1: Capacidade de Temperatura Extrema

A capacidade de atingir 1.800°C é a vantagem mais significativa. Isso abre a porta para o processamento de cerâmicas avançadas, vidros e metais com pontos de fusão muito elevados.

Vantagem 2: Habilitação de Metalurgia Avançada

Esta capacidade de alta temperatura permite diretamente processos sofisticados que são críticos na manufatura moderna.

Exemplos incluem a desaglomeração e sinterização para a moldagem por injeção de metal (MIM), onde é necessário um controlo preciso da temperatura em níveis muito elevados para produzir peças metálicas densas e com forma final.

Vantagem 3: Uniformidade Superior de Calor

Os elementos de aquecimento modernos são projetados para uma consistência de temperatura excecional em toda a câmara do forno.

Esta uniformidade é crítica para a repetibilidade do processo e para garantir que cada peça num lote recebe o mesmo tratamento térmico, prevenindo defeitos e melhorando a qualidade.

Vantagem 4: Alta Eficiência do Processo

Os elementos de MoSi2 podem frequentemente suportar taxas de aquecimento mais rápidas em comparação com materiais mais antigos. Isso encurta os tempos de ciclo, aumentando o rendimento do laboratório ou da fábrica e reduzindo o consumo de energia por ciclo.

Compreendendo os Compromissos

Embora os elementos modernos ofereçam desempenho superior, vêm com um conjunto diferente de considerações em comparação com os materiais tradicionais.

Custo Inicial

Materiais avançados como o carbeto de silício e o dissiliceto de molibdénio são mais caros do que os elementos de fio tradicionais de FeCrAl. O investimento inicial no forno será mais elevado.

Sensibilidade Atmosférica

Os elementos de MoSi2 têm o melhor desempenho e a vida útil mais longa em atmosferas oxidantes (como o ar), onde formam uma camada protetora e autorreparadora de vidro de sílica na sua superfície. O seu desempenho pode ser comprometido em certas atmosferas redutoras.

Fragilidade e Manuseio

Ao contrário dos fios metálicos dúcteis, os elementos de SiC e MoSi2 são baseados em cerâmica e são frágeis à temperatura ambiente. Requerem manuseio cuidadoso durante a instalação e manutenção do forno para evitar quebras.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno requer o alinhamento da tecnologia do elemento de aquecimento com os seus requisitos específicos de processo e orçamento.

- Se o seu foco principal é trabalho de laboratório geral ou incineração abaixo de 1200°C: Um forno com elementos de fio elétrico tradicionais (FeCrAl) é a escolha mais económica e adequada.

- Se o seu foco principal são aplicações de médio alcance (até 1600°C) que requerem boa uniformidade: Um forno com elementos de carbeto de silício (SiC) oferece um equilíbrio entre desempenho e custo.

- Se o seu foco principal é metalurgia de alta temperatura, sinterização ou pesquisa avançada de materiais (acima de 1600°C): Um forno com elementos de dissiliceto de molibdénio (MoSi2) é a escolha necessária e definitiva para o desempenho.

Em última análise, compreender a tecnologia do elemento de aquecimento é a chave para selecionar um forno que possa realmente atender às demandas da sua aplicação.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Capacidade de Temperatura Extrema | Atinge até 1.800°C, permitindo o processamento de cerâmicas avançadas e metais de alto ponto de fusão. |

| Habilitação de Metalurgia Avançada | Suporta processos como moldagem por injeção de metal (MIM) para desaglomeração e sinterização precisas. |

| Uniformidade Superior de Calor | Garante distribuição consistente de temperatura para resultados repetíveis e de alta qualidade. |

| Alta Eficiência do Processo | Taxas de aquecimento mais rápidas reduzem os tempos de ciclo e o consumo de energia, aumentando o rendimento. |

Pronto para elevar as capacidades do seu laboratório com soluções avançadas de fornos de alta temperatura? A KINTEK aproveita uma excecional P&D e fabrico interno para fornecer a diversos laboratórios sistemas de fornos personalizados, incluindo Fornos Mufla, Tubo, Rotativos, Vácuo & Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais únicas com precisão. Contacte-nos hoje para discutir como as nossas soluções podem melhorar a sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente