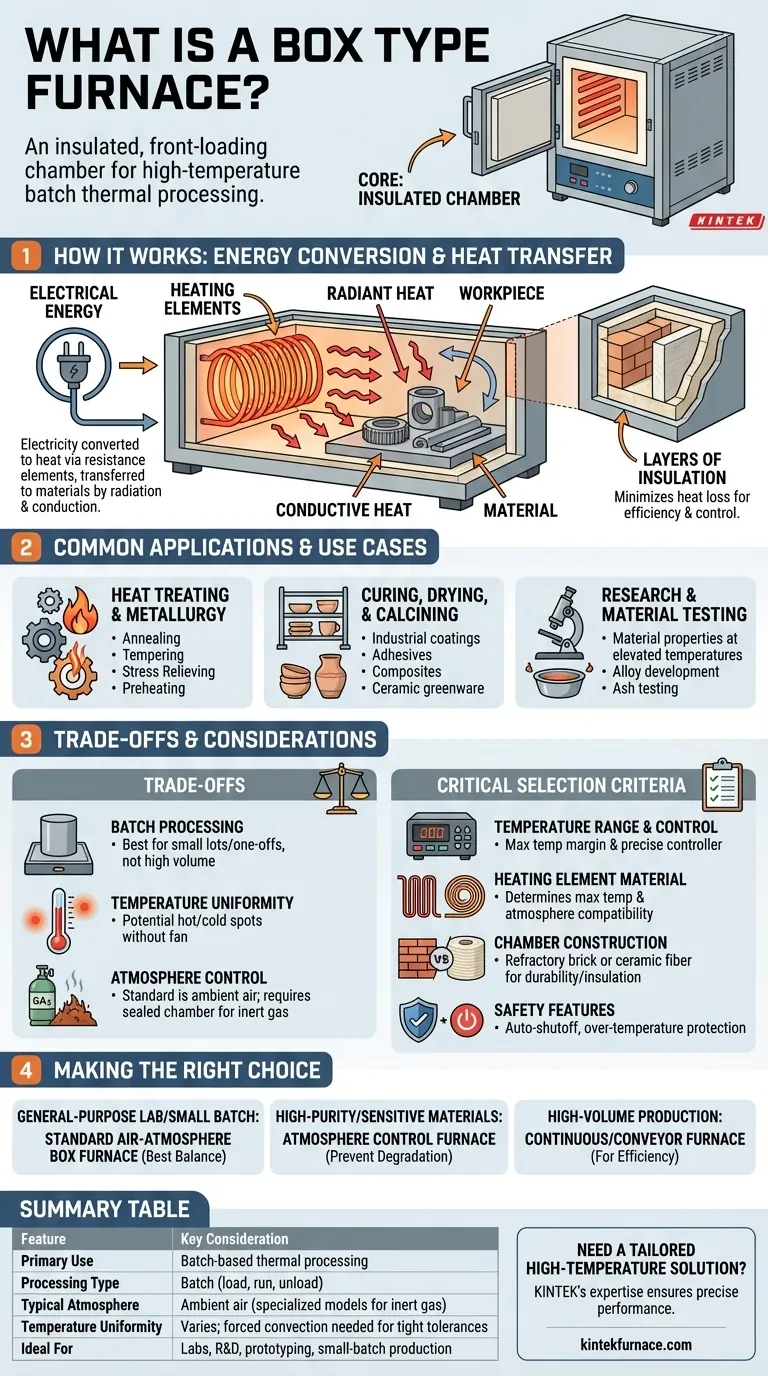

Em sua essência, um forno tipo caixa é uma câmara isolada e de carregamento frontal usada para processamento térmico de alta temperatura. Caracterizado por uma forma simples de caixa com uma porta de abertura lateral ou de elevação vertical, ele funciona convertendo energia elétrica em calor. Este calor é então transferido para os materiais internos por condução e radiação para realizar tarefas como recozimento, cura ou alívio de tensões.

Um forno tipo caixa é uma ferramenta fundamental para o processamento térmico em lotes. Seu valor reside não na complexidade, mas em sua versatilidade para uma ampla gama de aplicações onde um ambiente controlado de alta temperatura é necessário para uma única peça ou um grupo de peças por vez.

O Princípio Fundamental de Funcionamento

Um forno tipo caixa opera com princípios simples e confiáveis de conversão de energia e transferência de calor. Compreender esta base é fundamental para usar o equipamento de forma eficaz.

Da Eletricidade ao Calor

O processo começa com elementos de aquecimento elétricos, tipicamente feitos de ligas de alta resistência ou compósitos cerâmicos, montados ao longo das paredes internas do forno. Quando uma alta corrente elétrica passa por eles, sua resistência faz com que aqueçam intensamente, brilhando em vermelho ou branco incandescente e liberando energia térmica na câmara.

Transferência de Calor Dentro da Câmara

Esta energia térmica aquece os materiais colocados dentro do forno através de dois métodos primários. A radiação dos elementos quentes viaja pelo espaço e é absorvida pela superfície do material, enquanto a condução ocorre à medida que o ar quente ambiente e a soleira do forno transferem calor diretamente para o material ao contato.

O Papel da Caixa Isolada

A "caixa" em si é um componente crítico. É construída com camadas de isolamento de alta temperatura, como tijolos refratários ou fibra cerâmica, para minimizar a perda de calor. Isso garante eficiência térmica e permite que o forno atinja e mantenha temperaturas muito altas em um ambiente estável e controlado.

Aplicações Comuns e Casos de Uso

A versatilidade do forno tipo caixa o torna um item básico em laboratórios, oficinas de prototipagem e instalações de produção em pequena escala em muitas indústrias.

Tratamento Térmico e Metalurgia

Esta é uma aplicação primária. Processos como recozimento (amolecimento de metais), têmpera (aumento da tenacidade), alívio de tensões (remoção de tensões internas de soldagem ou usinagem) e pré-aquecimento de peças para forjamento ou soldagem são todas tarefas comuns para um forno tipo caixa.

Cura, Secagem e Calcinação

Os fornos tipo caixa são amplamente utilizados para curar revestimentos industriais, adesivos e compósitos. Eles também são essenciais para secar cerâmica verde antes da queima ou calcinar materiais para induzir uma mudança de fase através de alta temperatura.

Pesquisa e Teste de Materiais

Em ambientes de P&D, os fornos tipo caixa fornecem um ambiente térmico controlado para testar propriedades de materiais em temperaturas elevadas, desenvolver novas ligas ou realizar testes de cinzas em amostras.

Compreendendo as Desvantagens

Embora versátil, o projeto do forno tipo caixa possui limitações inerentes. Pesar objetivamente estas contra suas necessidades é fundamental para uma seleção adequada.

Processamento em Lotes vs. Fluxo Contínuo

A característica definidora de um forno tipo caixa é seu uso para processamento em lotes. Você carrega uma peça ou um grupo de peças, executa o ciclo térmico e depois as descarrega. Isso é ideal para trabalhos únicos ou pequenos lotes, mas é ineficiente para fabricação de alto volume, onde um forno de esteira contínua seria superior.

Uniformidade de Temperatura

Alcançar uma uniformidade de temperatura perfeita pode ser um desafio. Sem um ventilador para circular o ar, "pontos quentes" estáticos podem se desenvolver perto dos elementos de aquecimento, enquanto "pontos frios" podem existir em outros lugares. Para processos que exigem tolerâncias de temperatura extremamente apertadas, um forno com ventilador de convecção forçada é necessário.

Controle de Atmosfera

Um forno tipo caixa padrão opera em ar ambiente. Isso é inadequado para materiais que oxidam (enferrujam) ou reagem com o ar em altas temperaturas. Embora existam fornos tipo caixa especializados com câmaras seladas e portas para gás inerte (como Argônio ou Nitrogênio), eles representam um aumento significativo em complexidade e custo.

Critérios Críticos de Seleção

Escolher o forno certo requer que suas especificações correspondam exatamente aos requisitos do seu processo.

Faixa de Temperatura e Controle

Certifique-se de que a temperatura máxima de operação do forno forneça uma margem de segurança acima das suas necessidades de processo. Igualmente importante é o controlador de temperatura, que dita a precisão e a repetibilidade dos seus perfis de aquecimento e resfriamento.

Material do Elemento de Aquecimento

O tipo de elemento de aquecimento determina a temperatura máxima do forno e sua compatibilidade com diferentes atmosferas. Materiais comuns têm diferentes limites de temperatura e vida útil.

Construção da Câmara

O revestimento interno do forno — seja tijolo refratário duro ou fibra cerâmica leve — afeta sua durabilidade, taxas de aquecimento/resfriamento e resistência ao desgaste químico. A escolha depende da aplicação pretendida e dos materiais sendo processados.

Recursos de Segurança

Procure sistemas de segurança críticos, como desligamento automático para abertura da porta, proteção contra superaquecimento para evitar aquecimento descontrolado e certificações elétricas adequadas. Estes são inegociáveis para proteger tanto o pessoal quanto o próprio equipamento.

Fazendo a Escolha Certa para Sua Aplicação

Use seu objetivo principal para guiar sua decisão.

- Se seu foco principal é trabalho de laboratório de uso geral ou tarefas variadas de pequenos lotes: Um forno tipo caixa padrão com atmosfera de ar oferece o melhor equilíbrio entre versatilidade e custo.

- Se seu foco principal é processamento de metais de alta pureza ou materiais sensíveis ao oxigênio: Você deve investir em um forno com capacidades de controle de atmosfera para evitar a degradação do material.

- Se seu foco principal é produção de alto volume de peças idênticas: A natureza em lotes de um forno tipo caixa será um gargalo; um forno contínuo ou tipo esteira é a ferramenta correta.

Em última análise, selecionar o forno certo é sobre definir claramente suas necessidades de processamento térmico antes de avaliar o equipamento.

Tabela Resumo:

| Característica | Consideração Chave |

|---|---|

| Uso Primário | Processamento térmico em lotes (recozimento, cura, alívio de tensões) |

| Tipo de Processamento | Processamento em lotes (carregar, executar ciclo, descarregar) |

| Atmosfera Típica | Ar ambiente (modelos especializados disponíveis para gás inerte) |

| Uniformidade de Temperatura | Pode variar; modelos de convecção forçada necessários para tolerâncias apertadas |

| Ideal Para | Laboratórios, P&D, prototipagem e produção em pequena escala |

Precisa de um forno de alta temperatura adaptado ao seu processo específico?

A expertise da KINTEK em soluções térmicas avançadas garante que seu laboratório obtenha o desempenho preciso de que precisa. Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios fornos tipo caixa robustos, juntamente com Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda nos permite atender precisamente às suas necessidades experimentais únicas, desde a seleção de materiais até o design da câmara.

Entre em contato com a KINTEL hoje para discutir como podemos projetar a solução de alta temperatura ideal para sua aplicação.

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a função dos fornos de caixa de alta temperatura de laboratório no tratamento T6 de alumínio? Chave para a Resistência do Material

- Por que a calcinação é essencial para a formação da fase NaFePO4? Engenharia de Fosfato de Ferro e Sódio de Alto Desempenho

- Como um forno mufla é utilizado para o pós-processamento de cristais de AlN? Otimizar a Pureza da Superfície através da Oxidação em Estágios

- Por que um forno de caixa de alta temperatura de laboratório é essencial para pós cerâmicos KNN? Dominando a Síntese de Estado Sólido

- Como um forno mufla de laboratório é utilizado durante o estágio de desaglomeração de corpos verdes de HAp? Controle Térmico de Precisão