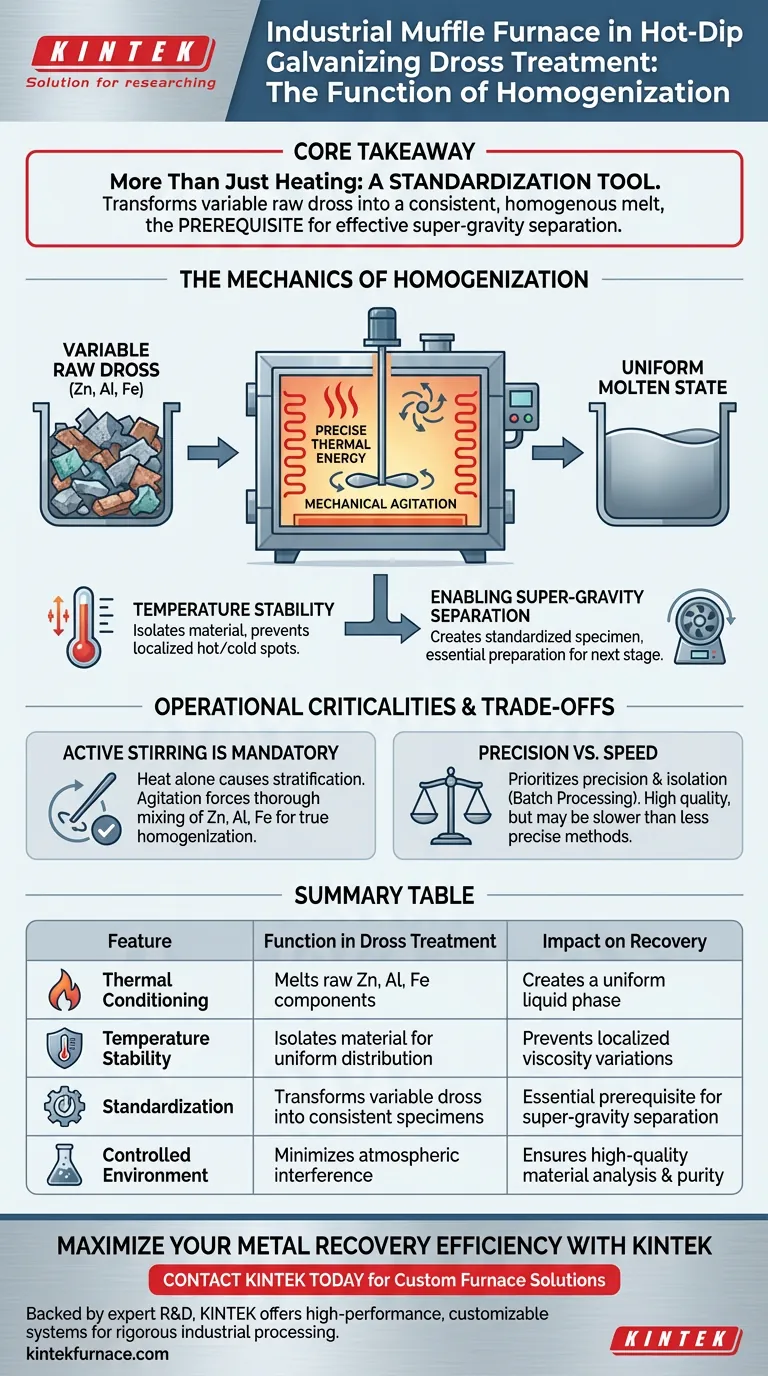

No contexto do tratamento de escória de galvanização por imersão a quente, o forno mufla de grau industrial atua como o vaso fundamental para o condicionamento térmico e a padronização do material. Durante as fases iniciais de processamento, ele fornece um ambiente estável de alta temperatura necessário para derreter as matérias-primas da escória. Quando combinado com agitação mecânica, isso permite a homogeneização completa dos componentes de zinco, alumínio e ferro.

Conclusão Principal O forno mufla não é apenas um elemento de aquecimento; é uma ferramenta de padronização. Sua função principal é transformar a escória bruta variável em uma fusão consistente e homogênea, que é o pré-requisito absoluto para uma separação eficaz por supergravidade a jusante.

A Mecânica da Homogeneização

Criação de um Estado Fundido Uniforme

O objetivo principal do uso de um forno mufla nesta aplicação é a consistência. A escória bruta de galvanização é frequentemente quimicamente heterogênea.

O forno gera a energia térmica precisa necessária para trazer os componentes distintos — zinco, alumínio e ferro — para uma fase totalmente fundida. Isso elimina variações em estado sólido que, de outra forma, interromperiam o processamento.

O Papel da Estabilidade da Temperatura

Ao contrário do aquecimento por chama aberta, um forno mufla isola o material para garantir a distribuição uniforme da temperatura.

Essa estabilidade evita pontos quentes ou frios localizados dentro da escória. O aquecimento uniforme é crucial para garantir que todas as fases metálicas atinjam a mesma viscosidade e estado de fusão simultaneamente.

Possibilitando a Separação por Supergravidade

A saída do forno mufla é um espécime padronizado. Esta etapa não é o tratamento final, mas a preparação essencial para a próxima fase.

Ao garantir que a escória tenha uma composição consistente, o forno prepara o material para a separação por supergravidade. Sem essa homogeneização prévia, as técnicas de separação baseadas em gravidade produziriam resultados imprevisíveis e ineficientes.

Criticidades Operacionais e Compromissos

A Necessidade de Agitação Ativa

É importante notar que a energia térmica sozinha é insuficiente para uma homogeneização real.

O forno mufla deve ser acoplado a mecanismos de agitação apropriados. Enquanto o forno mantém a fusão, a agitação física força os elementos distintos (Zn, Al, Fe) a se misturarem completamente. Confiar apenas no forno sem agitação resultará em estratificação em vez de homogeneização.

Intensidade Energética vs. Precisão

Forno mufla industriais priorizam precisão e isolamento em detrimento de alto rendimento.

Este equipamento é projetado para processamento em batelada, onde o controle da atmosfera e da curva de temperatura é primordial. Isso garante resultados de alta qualidade, mas pode representar um gargalo em linhas de produção de alto volume e fluxo contínuo em comparação com métodos de aquecimento menos precisos.

Fazendo a Escolha Certa para o Seu Processo

## Otimizando Fluxos de Trabalho de Recuperação de Escória

Para maximizar a utilidade de um forno mufla industrial em sua linha de recuperação de galvanização, considere seus objetivos finais específicos:

- Se o seu foco principal é a Eficiência de Separação: Priorize a estabilidade da temperatura para garantir que a viscosidade da fusão seja perfeitamente uniforme antes de entrar no separador de supergravidade.

- Se o seu foco principal é a Análise de Materiais: Garanta que seus protocolos de agitação sejam rigorosos, pois o forno fornece o calor, mas a agitação garante a composição representativa necessária para uma amostragem precisa.

O forno mufla é o guardião da qualidade na reciclagem de escória; ele garante que a matéria-prima caótica seja domada em um estado previsível para a recuperação de metais valiosos.

Tabela Resumo:

| Recurso | Função no Tratamento de Escória | Impacto na Recuperação |

|---|---|---|

| Condicionamento Térmico | Derrete componentes brutos de Zn, Al e Fe | Cria uma fase líquida uniforme |

| Estabilidade da Temperatura | Isola o material para distribuição uniforme | Previne variações localizadas de viscosidade |

| Padronização | Transforma escória variável em espécimes consistentes | Pré-requisito essencial para separação por supergravidade |

| Ambiente Controlado | Minimiza interferência atmosférica | Garante análise e pureza de material de alta qualidade |

Maximize a Eficiência de Recuperação de Metais com a KINTEK

A homogeneização precisa é a base da reciclagem lucrativa de escória. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Forno Mufla, Tubo, Rotativo, a Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender às rigorosas demandas do processamento de materiais industriais.

Seja refinando escória de galvanização por imersão a quente ou realizando análises complexas de materiais, nossos fornos de alta temperatura projetados com precisão fornecem a estabilidade térmica que você precisa para obter resultados superiores. Entre em contato com a KINTEK hoje mesmo para discutir sua solução de forno personalizada e veja como nossa experiência pode otimizar seu fluxo de trabalho de laboratório ou produção.

Guia Visual

Referências

- S. J. Zhang, Zhancheng Guo. Purification and Recovery of Hot-Dip Galvanizing Slag via Supergravity-Induced Cake-Mode Filtration. DOI: 10.3390/met14010100

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o papel dos fornos de alta temperatura na desaglomeração de vidro impresso em 3D? Dominando a Fundação de Sílica

- Qual o papel de um forno mufla no pós-tratamento de catalisadores à base de cobalto? Otimizar a Pureza de Fase por Recozimento

- Qual o papel de um forno mufla de precisão no tratamento de homogeneização de ligas de alumínio? | Guia Especializado

- Quais são as vantagens técnicas de usar um forno de aquecimento infravermelho para a pirólise rápida de celulose? Maiores Rendimentos

- Qual o papel de um forno de calcinação de alta temperatura na zeólita HZSM-5? Potencializando a Ativação do Catalisador

- Que opções de controle de atmosfera estão disponíveis em fornos mufla avançados? Domine o Processamento de Materiais com Precisão

- Quais são os requisitos ambientais para a operação de fornos mufla? Garanta Segurança e Precisão no Seu Laboratório

- Que papel desempenha um forno de caixa na fusão de ligas? Alcance Precisão e Pureza na Ciência dos Materiais