Na ciência dos materiais, um forno de caixa serve como uma câmara de alta temperatura projetada para fundir metais individuais em um líquido unificado. Este processo é fundamental para a criação de ligas – novos materiais projetados com propriedades específicas, como maior resistência, resistência à corrosão ou um ponto de fusão mais baixo do que seus elementos constituintes. Seu papel principal é fornecer um ambiente térmico estável e controlado.

A verdadeira função de um forno de caixa na fusão de ligas não é apenas fornecer calor, mas sim proporcionar precisão e pureza. Seu valor reside em sua capacidade de controlar precisamente a temperatura e isolar o material, garantindo que a liga final atenda às especificações exatas.

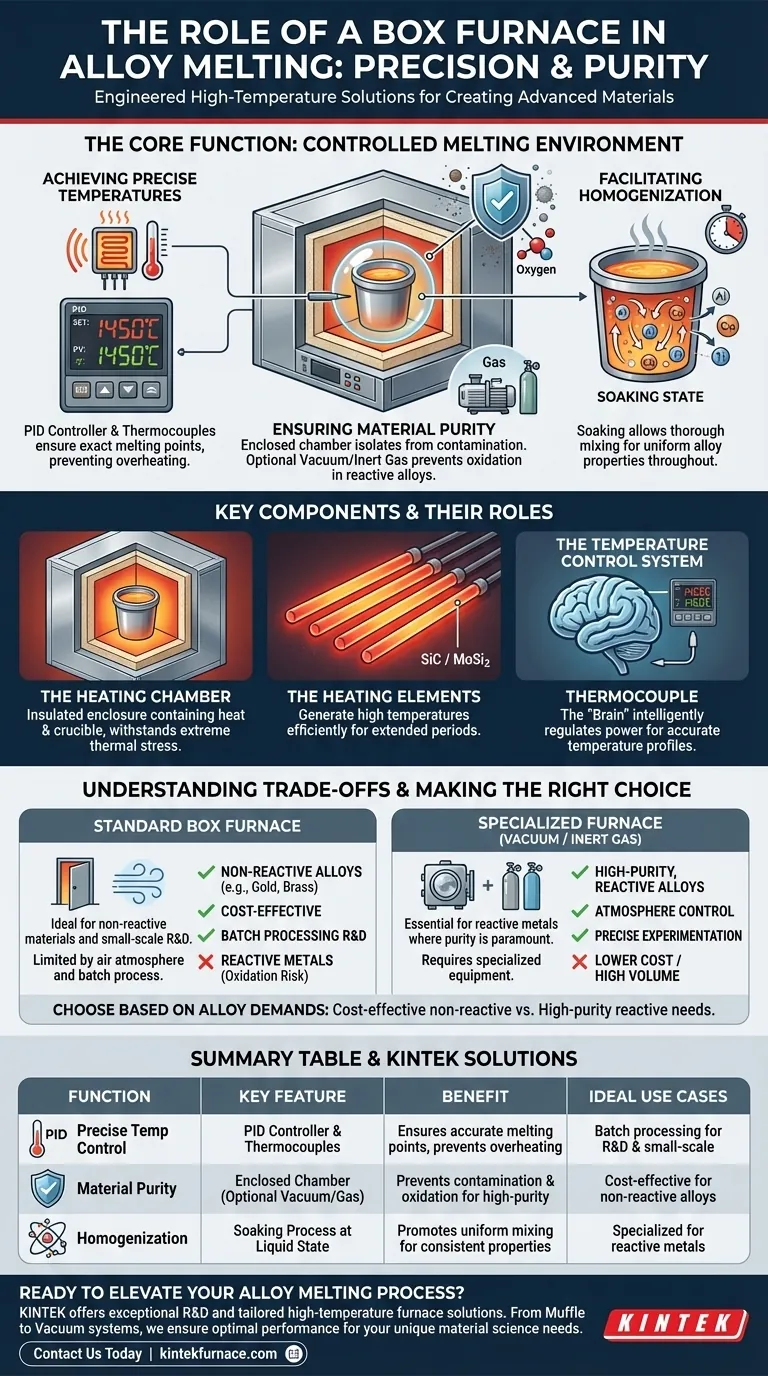

A Função Principal: Um Ambiente de Fusão Controlado

A criação de uma liga bem-sucedida depende inteiramente do controle das condições sob as quais seus metais base são combinados. Um forno de caixa oferece esse controle através de várias funções chave.

Alcançando Temperaturas Precisas

O sistema de controle de temperatura é o coração da operação do forno. Ele usa sensores, como termopares, para medir a temperatura interna em tempo real.

Esses dados permitem que um controlador regule precisamente a energia para os elementos de aquecimento. Isso garante que o forno possa atingir e manter os pontos de fusão específicos exigidos para diferentes combinações de metais, evitando subaquecimento ou superaquecimento prejudicial.

Garantindo a Pureza do Material

O corpo do forno cria uma câmara fechada que isola o metal fundido do ambiente externo. Isso é crítico para prevenir a contaminação por poeira ou outras partículas transportadas pelo ar.

Para ligas feitas com metais reativos (como alumínio ou titânio), até mesmo o oxigênio no ar pode ser um contaminante, formando óxidos indesejados. Nesses casos, um forno de caixa especializado que permite vácuo ou uma atmosfera de gás inerte é usado para criar um ambiente puro e não reativo.

Facilitando a Homogeneização

Simplesmente fundir os metais não é suficiente. O forno deve manter a mistura em estado líquido por um período específico, um processo conhecido como "imersão".

Isso permite que os diferentes átomos se difundam e se misturem completamente, criando um líquido homogêneo. Sem essa etapa, a liga solidificada final poderia ter propriedades inconsistentes em toda a sua estrutura.

Componentes Chave e Seus Papéis

Compreender a construção do forno esclarece como ele alcança um ambiente de fusão controlado.

A Câmara de Aquecimento

Este é o compartimento isolado que contém o calor e o cadinho que segura o metal. Geralmente é construído com materiais refratários de alta temperatura que podem suportar tensões térmicas extremas sem quebrar.

Os Elementos de Aquecimento

Estes são os componentes que geram o calor. São feitos de materiais como carboneto de silício ou dissilicieto de molibdênio, que podem operar em temperaturas muito altas por longos períodos quando a eletricidade passa por eles.

O Sistema de Controle de Temperatura

Como mencionado, este sistema é o cérebro do forno. Consiste em um termopar para medir a temperatura e um controlador PID (Proporcional-Integral-Derivativo) que ajusta inteligentemente os elementos de aquecimento para seguir um perfil de temperatura programado com alta precisão.

Compreendendo as Trocas

Embora versátil, um forno de caixa padrão não é a solução universal para todas as fusões de ligas. Compreender suas limitações é fundamental para usá-lo efetivamente.

O Desafio da Atmosfera

Um forno de caixa básico opera com uma atmosfera de ar normal. Isso é perfeitamente aceitável para metais não reativos como ouro ou certos latões, mas causará significativa oxidação e impurezas em ligas mais sensíveis.

Limitações do Processamento em Batelada

Os fornos de caixa são inerentemente processadores em batelada. Eles são ideais para pesquisa e desenvolvimento, prototipagem ou pequenas séries de produção onde a precisão é fundamental.

Não são adequados para a produção contínua de alto volume vista em grandes fundições industriais, onde fornos de indução ou a arco são mais comuns.

Quando Escolher um Forno Especializado

Se seu trabalho envolve metais que reagem prontamente com oxigênio ou nitrogênio, um forno de caixa padrão é a ferramenta errada. Você deve usar um forno a vácuo ou um forno a gás inerte para proteger a integridade do material durante o processo de fusão.

Fazendo a Escolha Certa para Sua Liga

Selecionar a configuração correta do forno é crítico para alcançar as propriedades de material desejadas.

- Se seu foco principal é a fusão econômica de ligas não reativas: Um forno de caixa atmosférico padrão com controle preciso de temperatura é uma ferramenta excelente e confiável.

- Se seu foco principal é a criação de ligas reativas de alta pureza: Você deve investir em um forno com controle de atmosfera, como um modelo a vácuo ou a gás inerte, para evitar a oxidação.

- Se seu foco principal é pesquisa e experimentação em pequena escala: Um forno de caixa de laboratório versátil oferece a plataforma ideal para desenvolver e testar novas composições de ligas com alta precisão.

Em última análise, selecionar o forno certo é sobre combinar os controles ambientais do equipamento com as demandas químicas de sua liga.

Tabela Resumo:

| Função | Característica Chave | Benefício |

|---|---|---|

| Controle Preciso de Temperatura | Controlador PID e termopares | Garante pontos de fusão precisos e previne superaquecimento |

| Pureza do Material | Câmara fechada com vácuo/gás opcional | Previne contaminação e oxidação para ligas de alta pureza |

| Homogeneização | Processo de imersão em estado líquido | Promove mistura uniforme para propriedades de liga consistentes |

| Casos de Uso Ideais | Processamento em batelada para P&D e pequena escala | Custo-benefício para ligas não reativas; especializado para metais reativos |

Pronto para elevar seu processo de fusão de ligas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para laboratórios de ciência de materiais. Nossa linha de produtos – incluindo Fornos Mufla, de Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD – é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Seja você desenvolvendo novas ligas ou garantindo resultados de alta pureza, nossa experiência garante desempenho e eficiência ótimos. Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades específicas e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria