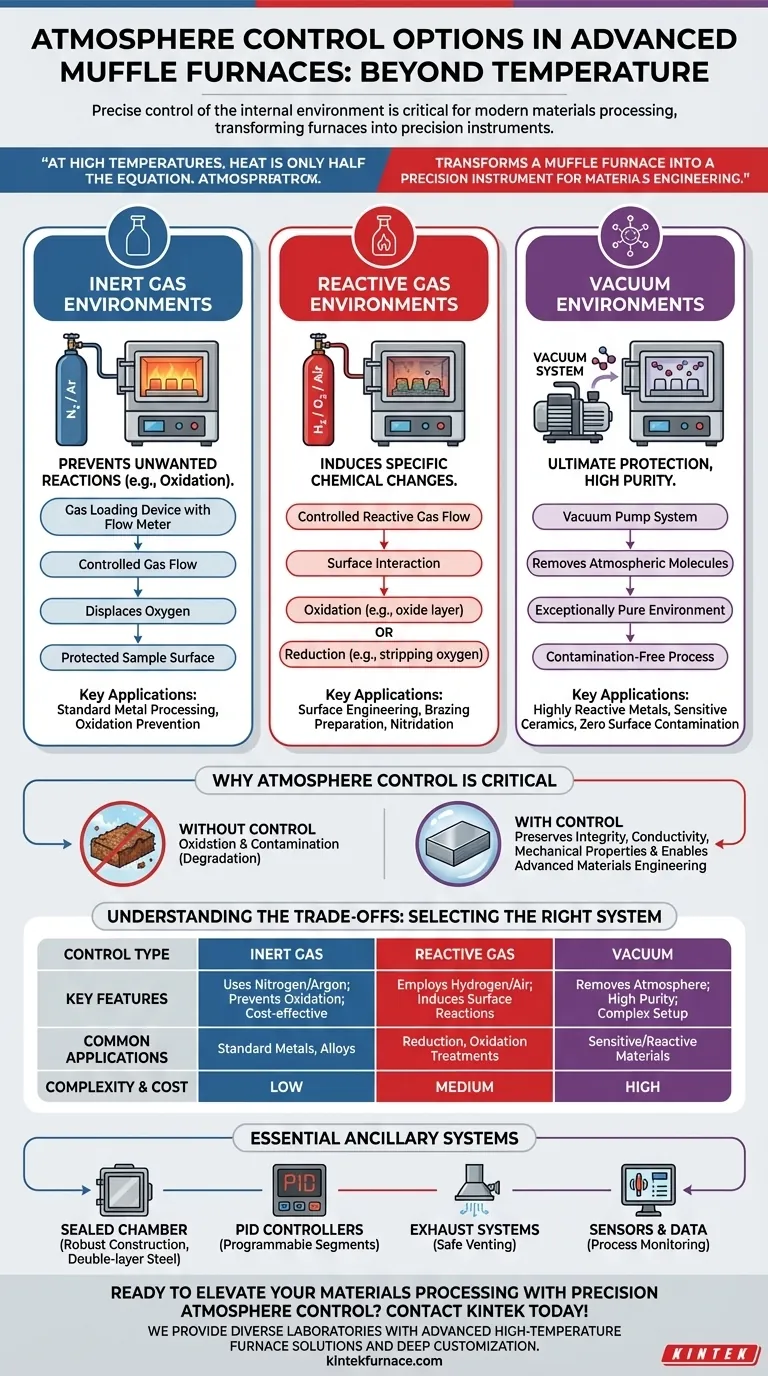

Fornos mufla avançados oferecem controle preciso sobre o ambiente químico interno, que é tão crítico quanto a temperatura para o processamento moderno de materiais. As principais opções disponíveis são sistemas de gás ajustáveis, que introduzem gases inertes ou reativos como nitrogênio e hidrogênio, e sistemas a vácuo, que removem completamente a atmosfera. Essas tecnologias permitem prevenir reações indesejadas, como a oxidação, ou induzir intencionalmente mudanças químicas específicas na superfície de um material.

Em altas temperaturas, o calor é apenas metade da equação. O controle da atmosfera é o que transforma um forno mufla de um simples forno em um instrumento de precisão para engenharia de materiais, dando-lhe o poder de ditar as propriedades químicas e físicas finais do seu trabalho.

Os Mecanismos Centrais do Controle de Atmosfera

Para entender qual opção é a certa para você, é essencial compreender como cada uma funciona e o que ela foi projetada para alcançar. A escolha não é arbitrária; está diretamente ligada ao seu material e ao resultado desejado.

Ambientes com Gás Inerte

Uma atmosfera de gás inerte é o método mais comum para prevenir reações químicas indesejadas, principalmente a oxidação. Ao purgar a câmara do forno e fazer fluir um gás não reativo como nitrogênio (N2) ou argônio (Ar), você desloca o oxigênio que, de outra forma, reagiria com seu material em altas temperaturas.

Este processo requer um sistema de fornecimento de gás, muitas vezes incluindo dispositivos de carga de gás com medidores de fluxo, para garantir um ambiente consistente e controlado durante todo o ciclo de aquecimento.

Ambientes com Gás Reativo

Em algumas aplicações, o objetivo não é prevenir uma reação, mas causar uma reação específica. Sistemas de gás reativo possibilitam isso pela introdução de gases cuidadosamente controlados.

Exemplos comuns incluem o fluxo de ar ou oxigênio para criar uma camada de óxido uniforme (oxidação) ou o uso de hidrogênio (H2) ou um gás de formação (uma mistura de nitrogênio/hidrogênio) para remover o oxigênio da superfície de um material (redução). Esses processos são fundamentais para alterar as propriedades da superfície para um melhor desempenho.

Ambientes a Vácuo

Para os materiais mais sensíveis, até mesmo as impurezas vestigiais em um gás inerte de alta pureza podem ser problemáticas. Um ambiente a vácuo oferece a proteção máxima ao remover quase todas as moléculas atmosféricas da câmara.

Fornos equipados com sistemas de bomba de vácuo podem atingir diferentes níveis de vácuo, criando um ambiente excepcionalmente puro. Isso é fundamental para o processamento de metais altamente reativos ou para aplicações onde qualquer contaminação superficial levaria à falha.

Por Que o Controle de Atmosfera é Crítico

Controlar a atmosfera não é um recurso opcional para aplicações avançadas; é um requisito fundamental para alcançar resultados repetíveis e de alta qualidade.

Prevenção de Oxidação e Contaminação

A maioria dos materiais oxida rapidamente quando aquecida ao ar. O controle de atmosfera previne diretamente essa degradação, preservando a integridade, a condutividade e as propriedades mecânicas do material.

Além disso, uma atmosfera selada e controlada isola a amostra de contaminantes de combustão que podem estar presentes em fornos mais simples, de combustão direta.

Engenharia de Propriedades Específicas do Material

O controle de atmosfera permite que você vá além do aquecimento simples e entre no reino da ciência dos materiais. Você pode usá-lo para criar intencionalmente uma camada de óxido protetora, preparar uma superfície para brasagem reduzindo óxidos existentes ou realizar tratamentos especializados como a nitretação.

Este nível de controle é o que possibilita a criação de materiais avançados com características personalizadas para aplicações aeroespaciais, eletrônicas e médicas.

Entendendo os Trade-offs

A escolha do sistema certo envolve o equilíbrio entre capacidade, complexidade e custo. Cada abordagem tem vantagens e limitações distintas.

Gás Inerte vs. Vácuo

Um sistema de gás inerte é geralmente mais simples e mais econômico de implementar e operar. É suficiente para a maioria das aplicações que envolvem a prevenção de oxidação em metais e ligas comuns.

Um sistema a vácuo oferece um nível superior de pureza, mas é mais complexo e caro. A exigência de vedações robustas e bombas potentes, juntamente com tempos de ciclo mais longos para evacuar a câmara, o torna uma solução especializada para materiais altamente sensíveis.

A Importância de uma Câmara Selada

O controle de atmosfera eficaz é impossível sem um forno bem vedado. Fornos avançados apresentam engenharia robusta, como uma estrutura de aço de dupla camada e vedações de porta de alta qualidade, para evitar vazamentos que comprometeriam o ambiente interno.

Recursos de segurança, como um intertravamento que corta a energia quando a porta abre, também desempenham um papel na manutenção de uma atmosfera operacional consistente e segura.

Sistemas Auxiliares Essenciais

Atingir condições atmosféricas precisas depende de um conjunto de componentes de suporte. Controladores PID com segmentos programáveis são essenciais para sincronizar as rampas de temperatura com o fluxo de gás ou os níveis de vácuo.

Da mesma forma, sistemas de exaustão são necessários para ventilar com segurança gases purgados ou reagidos, enquanto vários sensores e terminais de saída fornecem dados para monitoramento de processo e controle de qualidade.

Selecionando a Atmosfera Correta para Sua Aplicação

A estratégia ideal de controle de atmosfera depende inteiramente do seu material e do resultado desejado.

- Se o seu foco principal é prevenir a oxidação em metais padrão: Uma atmosfera inerte de nitrogênio (N2) é frequentemente a solução mais econômica e prática.

- Se o seu foco principal é processar materiais altamente reativos ou sensíveis (ex: titânio, certas cerâmicas): Um sistema a vácuo fornece o mais alto nível de pureza e proteção.

- Se o seu foco principal é alterar intencionalmente a química da superfície (ex: redução ou criação de uma camada de óxido): Um sistema de gás reativo com controle de fluxo preciso para gases como hidrogênio ou ar é necessário.

Ao alinhar as capacidades do forno com seus objetivos específicos de processo, você ganha controle direto sobre as propriedades finais e a qualidade de seus materiais.

Tabela Resumo:

| Tipo de Controle | Características Principais | Aplicações Comuns |

|---|---|---|

| Gás Inerte | Usa nitrogênio ou argônio; previne oxidação; econômico | Processamento de metais padrão, prevenção de oxidação |

| Gás Reativo | Emprega hidrogênio ou ar; induz reações de superfície | Tratamentos de redução, oxidação, engenharia de superfície |

| Vácuo | Remove atmosfera; alta pureza; configuração complexa | Materiais sensíveis, metais reativos, processos livres de contaminação |

Pronto para elevar seu processamento de materiais com controle de atmosfera de precisão? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades específicas! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente aos seus requisitos experimentais exclusivos. Entre em contato agora para orientação especializada e soluções personalizadas!

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que o resfriamento imediato com água é necessário após a simulação térmica? Preservar a microestrutura da liga (CoCrNi)94Al3Ti3

- Por que a calcinação é essencial para a formação da fase NaFePO4? Engenharia de Fosfato de Ferro e Sódio de Alto Desempenho

- Qual é a importância da precisão do controle de temperatura em fornos de alta temperatura para dióxido de titânio dopado com carbono?

- Por que um forno de caixa de alta temperatura de laboratório é essencial para pós cerâmicos KNN? Dominando a Síntese de Estado Sólido

- Por que um forno mufla de caixa é usado para o recozimento a 800°C de amostras de titânio LMD? Otimize o Desempenho do Seu Material