Em resumo, os fornos tipo caixa são essenciais em qualquer ambiente que exija processamento preciso e repetível em alta temperatura em pequena ou média escala. Eles são comumente encontrados em laboratórios nacionais, instalações de pesquisa governamentais e privadas, laboratórios de ciências universitários, testes de fabricação de pré-produção e ambientes de produção em pequena escala. Sua versatilidade os torna essenciais em indústrias que variam da aeroespacial e metalurgia à cerâmica e pesquisa de materiais.

Um forno tipo caixa é a ferramenta de processamento térmico preferida por sua confiabilidade, versatilidade e simplicidade operacional. Embora não seja adequado para todos os processos industriais especializados, sua capacidade de controlar com precisão o calor para uma ampla gama de aplicações comuns o torna um ativo indispensável tanto na pesquisa laboratorial quanto na produção em pequena escala.

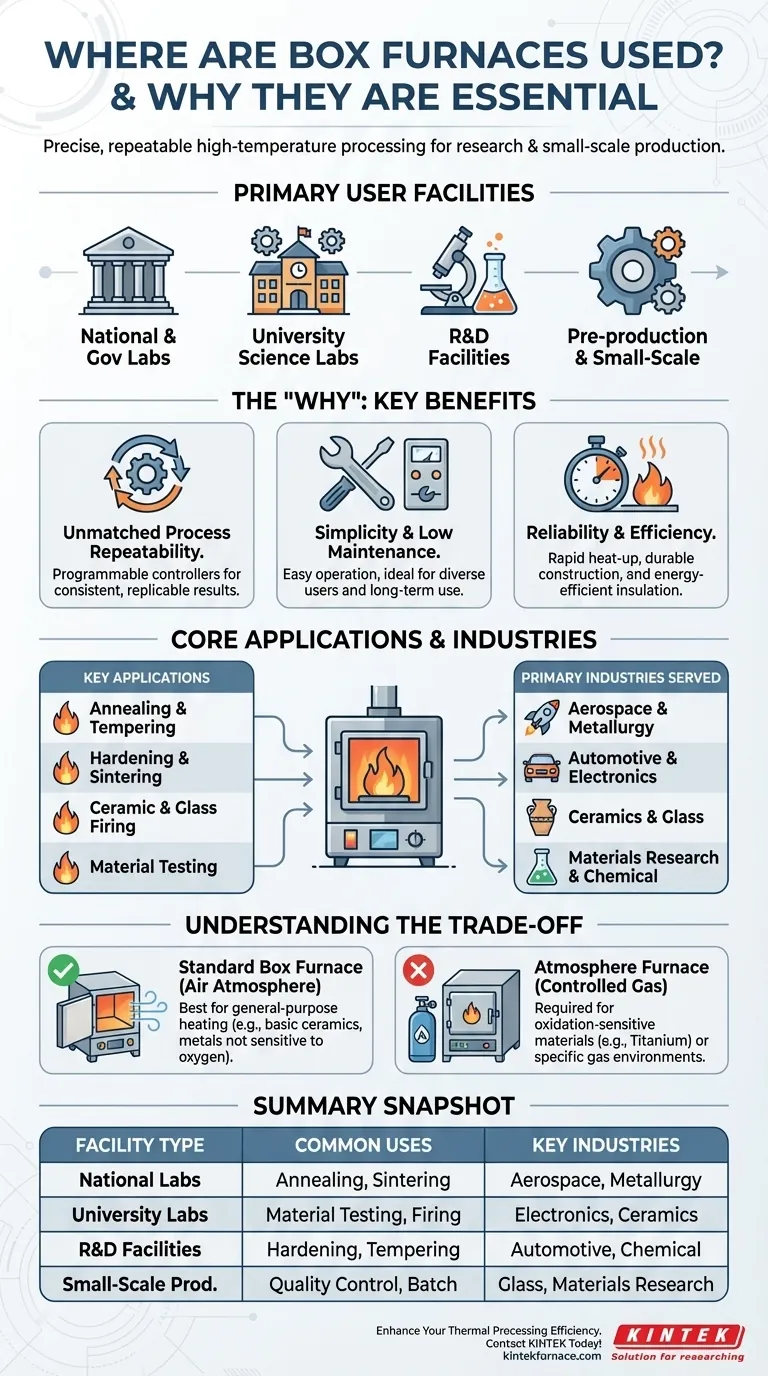

A Função Principal: Um Cavalo de Batalha Versátil para Processamento Térmico

Um forno tipo caixa, em sua essência, é uma câmara altamente isolada projetada para atingir altas temperaturas uniformes para processamento de materiais. Sua força reside em seu design simples e sua capacidade de executar uma ampla variedade de perfis térmicos com alta precisão.

Aplicações Chave: De Metais a Cerâmicas

As instalações usam fornos tipo caixa para uma série de processos térmicos fundamentais. Estas não são aplicações de nicho, mas sim os blocos de construção da ciência dos materiais e da fabricação leve.

Os usos comuns incluem:

- Recozimento: Suavizar metais ou vidro para aliviar tensões internas e melhorar a ductilidade.

- Endurecimento e Revenimento: Tratamento térmico de peças de aço para aumentar a dureza e depois temperá-las para melhorar a tenacidade.

- Sinterização: Fusão de materiais em pó, como cerâmicas ou pós metálicos, em uma massa sólida usando calor sem derretê-los.

- Queima de Cerâmica e Vidro: Queima de argila, esmaltes e vidro em ambientes de laboratório e estúdio de arte.

- Teste de Materiais: Realização de fusão experimental, tratamento térmico e análise em ambientes de P&D.

Principais Indústrias Atendidas

A versatilidade dessas aplicações significa que os fornos tipo caixa são encontrados em vários setores de alta tecnologia e tradicionais.

Isso inclui aeroespacial, automotivo, eletrônico, metalurgia, cerâmica, produção de vidro e a indústria química. Eles são particularmente vitais na pesquisa e desenvolvimento de materiais, que sustenta a inovação em todos esses campos.

Por Que Essas Instalações Escolhem Fornos Tipo Caixa

A ampla adoção de fornos tipo caixa não é acidental. Ela decorre de uma combinação específica de recursos que os torna a escolha ideal para pesquisa, testes e produção em pequenos lotes.

Repetibilidade de Processo Incomparável

A pesquisa científica e o controle de qualidade exigem consistência. Os fornos tipo caixa são projetados com controladores totalmente programáveis que permitem o gerenciamento preciso das taxas de aquecimento, tempos de retenção e taxas de resfriamento.

Essa repetibilidade do processo garante que um experimento realizado hoje possa ser perfeitamente replicado amanhã, o que é um requisito inegociável para laboratórios nacionais e instalações de P&D.

Simplicidade e Baixa Manutenção

Comparado a fornos industriais mais complexos, um forno tipo caixa é valorizado por sua operação simples e baixos custos de manutenção.

Isso o torna uma ferramenta ideal para laboratórios universitários, onde muitos estudantes e pesquisadores diferentes com vários níveis de experiência podem precisar usar o equipamento.

Projetado para Confiabilidade e Eficiência

Esses fornos são construídos para uso exigente e de longo prazo. Eles normalmente usam componentes premium e uma construção robusta para garantir a confiabilidade.

Os designs modernos também apresentam tempos rápidos de aquecimento e resposta, capacidade de carga densa e isolamento que reduz as temperaturas da superfície externa, tornando-os mais seguros e eficientes para um ambiente de laboratório.

Compreendendo as Trocas: Forno Tipo Caixa vs. Equipamento Especializado

Embora incrivelmente versátil, um forno tipo caixa não é a solução para todas as necessidades de processamento térmico. Compreender sua limitação principal é fundamental para selecionar o equipamento certo.

O Padrão: Aquecimento de Uso Geral

Um forno tipo caixa padrão opera aquecendo materiais na presença de ar ambiente. É a ferramenta perfeita para qualquer processo em que o material não é afetado negativamente pelo oxigênio em altas temperaturas.

Isso abrange uma vasta gama de "cenários básicos", como a maioria das queimas de cerâmica, tratamentos térmicos básicos de metais e aquecimento geral de amostras.

A Limitação: Controle de Atmosfera

A limitação crítica de um forno tipo caixa padrão é a falta de controle da atmosfera.

Para materiais sensíveis à oxidação, como ligas de titânio, ou para processos que exigem um ambiente de gás específico (por exemplo, uma atmosfera redutora para certos tipos de sinterização), um forno tipo caixa padrão é inadequado. Essas aplicações exigem um forno de atmosfera especializado, projetado para conter um gás controlado, inerte ou reativo.

Fazendo a Escolha Certa para Seu Objetivo

A seleção de um forno depende inteiramente dos materiais que você está processando e de seus objetivos operacionais.

- Se seu foco principal for pesquisa e desenvolvimento: O forno tipo caixa oferece a repetibilidade e versatilidade do processo necessárias para experimentação com vários materiais em uma atmosfera de ar padrão.

- Se seu foco principal for fabricação em pequena escala ou pré-produção: Sua confiabilidade, capacidade de carga densa e operação simples o tornam ideal para provar um processo ou executar lotes limitados.

- Se seu foco principal for educação ou trabalho de laboratório geral: A baixa manutenção, os recursos de segurança e a facilidade de uso de um forno tipo caixa são seus maiores ativos em um ambiente universitário ou de teste geral.

- Se seu foco principal for o processamento de materiais sensíveis à oxidação: Você deve procurar além de um forno tipo caixa padrão para um forno de atmosfera especializado que forneça um ambiente de gás controlado.

Em última análise, a força do forno tipo caixa reside em sua capacidade de fornecer tratamento térmico confiável e preciso para a mais ampla gama de aplicações comuns, tornando-o uma ferramenta fundamental na ciência e indústria modernas.

Tabela Resumo:

| Tipo de Instalação | Usos Comuns | Principais Indústrias |

|---|---|---|

| Laboratórios Nacionais | Recozimento, Sinterização | Aeroespacial, Metalurgia |

| Laboratórios Universitários | Teste de Materiais, Queima | Eletrônica, Cerâmica |

| Instalações de P&D | Endurecimento, Revenimento | Automotiva, Química |

| Produção em Pequena Escala | Controle de Qualidade, Processamento em Lotes | Produção de Vidro, Pesquisa de Materiais |

Precisa de um forno de alta temperatura confiável para seu laboratório ou produção? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que atendemos às suas necessidades experimentais exclusas com precisão. Entre em contato conosco hoje para aumentar a eficiência do seu processamento térmico!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes