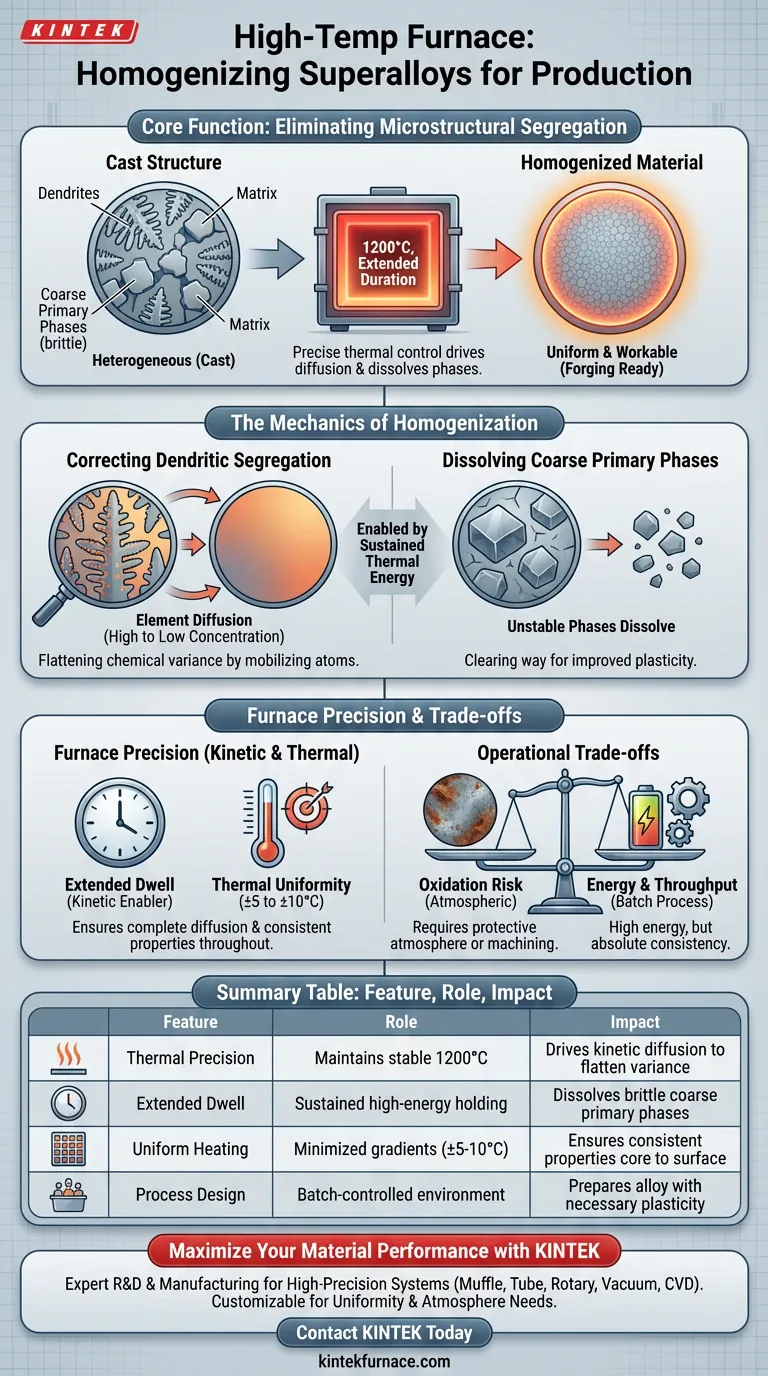

A função principal é eliminar a segregação microestrutural através de controle térmico preciso. Durante a fase de homogeneização da produção de superligas, um forno de resistência em caixa de alta temperatura mantém o material a aproximadamente 1200°C por um período prolongado. Este ambiente térmico sustentado promove a difusão dos elementos segregados, dissolvendo fases primárias grosseiras e corrigindo a não uniformidade composicional para garantir que a liga seja plástica o suficiente para a forjamento subsequente.

Ao fornecer um ambiente estável e de alta energia, o forno possibilita a difusão cinética necessária para transformar uma estrutura fundida heterogênea em um material uniforme e trabalhável, capaz de suportar a deformação.

A Mecânica da Homogeneização

Para entender o papel do forno, você deve primeiro entender o problema que ele resolve: as inconsistências naturais do processo de fundição.

Correção da Segregação Dendrítica

Quando as superligas são fundidas, elas solidificam em estruturas semelhantes a árvores chamadas dendritos. Este resfriamento rápido cria não uniformidade composicional, onde os elementos de liga são distribuídos de forma desigual entre os braços dos dendritos e os espaços entre eles.

O forno de resistência em caixa fornece a energia térmica necessária para mobilizar esses átomos. Ao manter a temperatura a 1200°C, o forno força esses elementos segregados a se difundirem de áreas de alta concentração para baixa concentração, nivelando efetivamente a variação química.

Dissolução de Fases Primárias Grosseiras

A fundição geralmente resulta na formação de fases primárias grosseiras—estruturas grandes e quebradiças que podem rachar durante o forjamento.

O forno mantém a liga em uma temperatura onde essas fases se tornam instáveis. Durante o período de manutenção prolongado, essas estruturas grosseiras se dissolvem de volta na matriz, abrindo caminho para uma microestrutura mais uniforme que oferece plasticidade aprimorada.

O Papel da Precisão do Forno

Um forno comum não consegue alcançar esses resultados; as capacidades específicas do design em caixa de resistência são críticas para o resultado.

Garantindo Condições Cinéticas

A homogeneização é um processo dependente do tempo, governado pela cinética. O forno atua como um habilitador cinético, mantendo o material em uma janela térmica específica (por exemplo, 1200°C) por tempo suficiente para que átomos de movimento lento migrem significativamente.

Sem esse tempo de permanência estendido, a difusão seria incompleta, deixando para trás "resíduos" de segregação que comprometem as propriedades mecânicas da liga.

Garantindo Uniformidade Térmica

Para que o material seja uniforme, a fonte de calor deve ser uniforme. Fornos de resistência em caixa de alta qualidade utilizam arranjos estratégicos de elementos de aquecimento e ventiladores de circulação para minimizar gradientes térmicos.

Este design geralmente atinge uma distribuição de temperatura dentro de ±5 a ±10°C. Esta precisão garante que o núcleo da peça receba o mesmo tratamento térmico que a superfície, evitando crescimento de grão desigual ou homogeneização incompleta.

Entendendo os Compromissos

Embora eficaz, o forno de resistência em caixa de alta temperatura apresenta considerações operacionais específicas em comparação com outras tecnologias, como fornos a vácuo.

Risco de Oxidação

Fornos de resistência em caixa padrão geralmente operam sob pressão atmosférica. A 1200°C, as superligas são altamente suscetíveis à oxidação e formação de escamas.

A menos que o forno seja equipado com um sistema específico de atmosfera protetora, a superfície da peça pode degradar, exigindo usinagem significativa posteriormente para remover a camada de óxido.

Consumo de Energia vs. Vazão

Manter 1200°C por períodos prolongados requer um consumo substancial de energia.

O design "em caixa" é frequentemente um processo em batelada. Embora isso permita um excelente controle sobre um grupo específico de peças, ele cria um gargalo em comparação com fornos contínuos. Você está trocando velocidade de processamento pela consistência microestrutural absoluta exigida por superligas de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

A eficácia da homogeneização depende do alinhamento das capacidades do forno com os requisitos do seu material.

- Se o seu foco principal é a trabalhabilidade para forjamento: Garanta que o forno possa manter estritamente 1200°C, pois isso maximiza a dissolução de fases quebradiças que causam rachaduras durante a deformação.

- Se o seu foco principal é a consistência da peça: Priorize fornos com ventiladores de circulação avançados e posicionamento de elementos para garantir o padrão de uniformidade de ±5-10°C.

- Se o seu foco principal é o acabamento superficial: Considere as limitações de um forno em caixa padrão em relação à oxidação e avalie se uma atmosfera protetora ou uma alternativa a vácuo é necessária.

Em última análise, o forno não é apenas um aquecedor; é uma ferramenta de precisão usada para reescrever a história química da liga fundida.

Tabela Resumo:

| Característica | Papel na Homogeneização | Impacto na Qualidade da Superliga |

|---|---|---|

| Precisão Térmica | Mantém ambiente estável de 1200°C | Promove difusão cinética para nivelar a variação química |

| Permanência Estendida | Manutenção sustentada de alta energia | Dissolve fases primárias grosseiras e quebradiças |

| Aquecimento Uniforme | Gradientes minimizados (±5-10°C) | Garante propriedades consistentes do núcleo à superfície |

| Design do Processo | Ambiente controlado em batelada | Prepara a liga com a plasticidade necessária para o forjamento |

Maximize o Desempenho do Seu Material com a KINTEK

Não deixe que inconsistências microestruturais comprometam suas superligas de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alta precisão — todos personalizáveis para atender às suas necessidades específicas de homogeneização e processamento térmico.

Seja qual for a sua necessidade de uniformidade térmica absoluta ou atmosferas protetoras para prevenir a oxidação, nossa equipe de engenharia está pronta para projetar o forno de alta temperatura perfeito para seu laboratório ou linha de produção. Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos exclusivos de aquecimento!

Guia Visual

Referências

- Byungil Kang, Young‐Jig Kim. Microstructural Analysis on Grain Boundary of Boron– and Zirconium–Containing Wrought Nickel-Based Superalloys. DOI: 10.3390/cryst14030290

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual papel um forno de incineração de grau industrial desempenha na síntese de carvão ativado? Otimizar a Conversão de Biomassa

- Como um forno mufla é usado na indústria farmacêutica? Garanta a pureza nos testes e na análise de medicamentos

- Qual é o papel central de um forno mufla de laboratório na biomassa de casca de arroz? Domine o seu Processo de Pirólise

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais materiais devem ser evitados ao usar um forno mufla? Prevenindo Riscos e Prolongando a Vida Útil do Equipamento

- Quais são os usos típicos dos fornos mufla em ambientes de laboratório? Desbloqueie o Tratamento Térmico Preciso para o Seu Laboratório

- Qual é o papel de um forno de resistência industrial em caixa na conversão de cloreto de cobre básico em óxido de cobre?

- Qual é a função principal de um forno de alta temperatura para estudo de nanocoloides? Insights de Desempenho Térmico por Especialistas