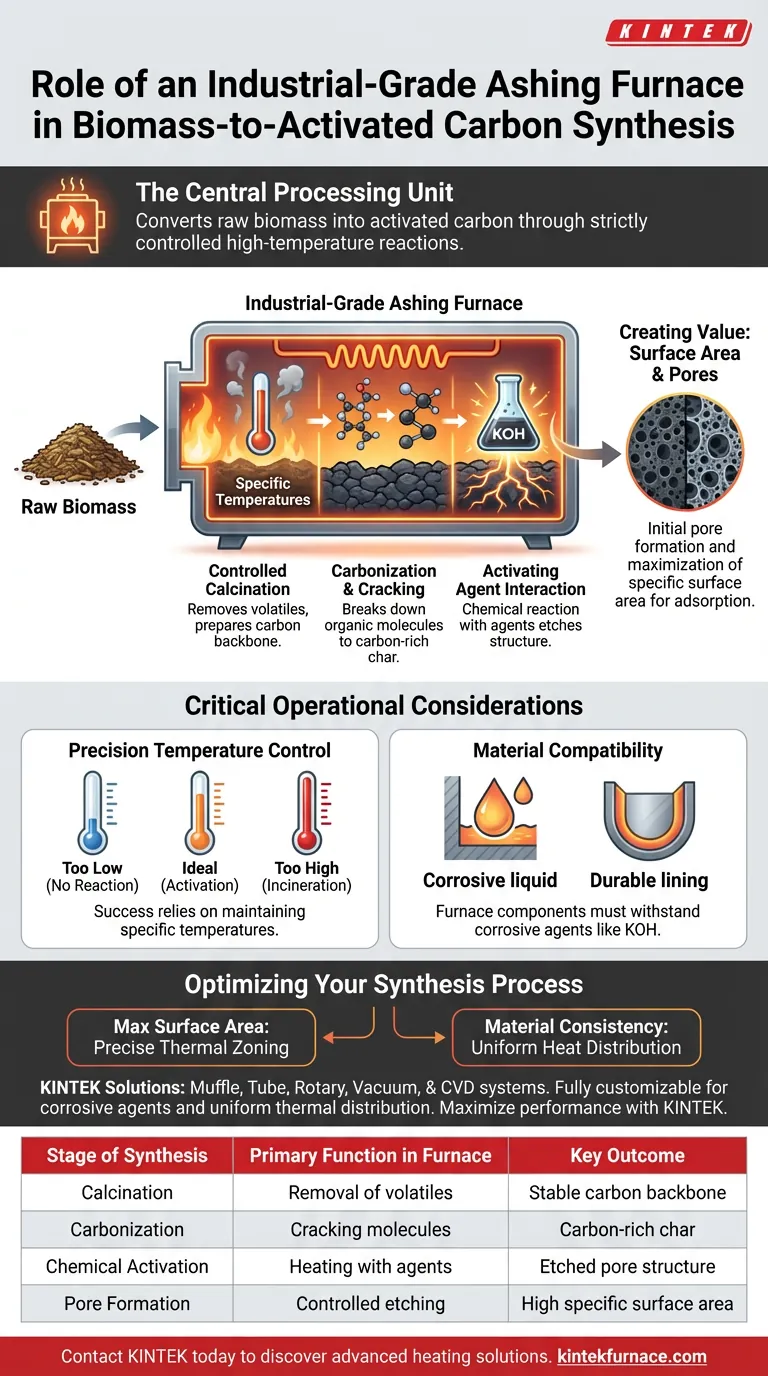

Um forno de incineração de grau industrial atua como a unidade central de processamento para a conversão de biomassa bruta em carvão ativado. Ele fornece o ambiente de alta temperatura estritamente controlado necessário para calcinar matérias-primas, impulsionar as reações químicas necessárias para a carbonização e projetar a estrutura de poros interna do produto final.

O forno não queima simplesmente resíduos; ele orquestra um tratamento térmico preciso que craqueia substâncias carbonáceas e as reage com agentes ativadores. Isso cria a alta área superficial específica que define o carvão ativado eficaz.

A Mecânica da Transformação

Ambiente de Calcinação Controlado

A função primária do forno de incineração é fornecer um ambiente estável e de alta temperatura para a calcinação.

Ao contrário da combustão aberta, este processo submete a biomassa a temperaturas específicas para remover componentes voláteis. Este tratamento térmico prepara o esqueleto de carbono para a ativação.

Carbonização e Craqueamento

Dentro do forno, o calor intenso facilita o craqueamento de substâncias carbonáceas.

Moléculas orgânicas complexas encontradas na biomassa se decompõem em estruturas mais simples. Esta etapa elimina elementos não carbono, deixando para trás um carvão rico em carbono que serve como base para o produto final.

Interação com Agentes Ativadores

O forno é o vaso onde ocorre a ativação química, frequentemente envolvendo agentes como hidróxido de potássio (KOH).

O forno aquece a mistura de biomassa e o agente ativador a um ponto onde eles reagem quimicamente. Esta reação é crucial para corroer a estrutura de carbono em vez de destruí-la.

Criando Valor: Área Superficial e Poros

Formação de Estruturas de Poros

A característica definidora do carvão ativado é sua porosidade. O forno de incineração impulsiona a formação inicial dessas estruturas de poros.

À medida que os agentes ativadores reagem com o carbono em altas temperaturas, eles criam vazios microscópicos dentro do material.

Maximizando a Área Superficial Específica

O objetivo final deste processo térmico é alcançar uma alta área superficial específica.

Ao controlar os parâmetros do forno, os operadores garantem que o material crie uma vasta rede de área superficial interna. Isso cria a capacidade de adsorção necessária para aplicações industriais de filtração e purificação.

Considerações Operacionais Críticas

Controle Preciso de Temperatura

A eficácia da síntese depende inteiramente da manutenção de temperaturas específicas.

Se a temperatura for muito baixa, as reações de craqueamento e ativação não ocorrerão. Se a temperatura for muito alta, a biomassa pode ser incinerada completamente, resultando em cinzas inúteis em vez de carvão ativado.

Compatibilidade de Materiais

O uso de agentes ativadores como o hidróxido de potássio introduz um elemento corrosivo ao processo.

O revestimento e os componentes do forno devem ser capazes de suportar não apenas altas temperaturas, mas também a natureza química agressiva do processo de ativação para evitar a degradação do equipamento.

Otimizando Seu Processo de Síntese

Para garantir a conversão bem-sucedida de biomassa em carvão ativado, considere seus objetivos de produção específicos:

- Se seu foco principal é a área superficial máxima: Priorize um forno com zonas térmicas precisas para controlar a taxa de reação entre a biomassa e o hidróxido de potássio.

- Se seu foco principal é a consistência do material: Garanta que o forno forneça distribuição uniforme de calor para evitar calcinação desigual e formação inconsistente de poros.

O forno de incineração é a ponte entre resíduos orgânicos brutos e material de filtração industrial de alto valor.

Tabela Resumo:

| Estágio da Síntese | Função Primária no Forno | Resultado Chave |

|---|---|---|

| Calcinação | Remoção de componentes voláteis via calor controlado e alto | Preparação de esqueleto de carbono estável |

| Carbonização | Craqueamento de moléculas orgânicas complexas | Formação de carvão rico em carbono |

| Ativação Química | Aquecimento de biomassa com agentes como KOH | Corrosão da estrutura de poros interna |

| Formação de Poros | Corrosão térmica e reação controladas | Alta área superficial específica para adsorção |

Maximize o Desempenho do Seu Material com a KINTEK

A transição de biomassa para carvão ativado de alto valor requer mais do que apenas calor — requer engenharia de precisão. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma linha abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, juntamente com fornos de alta temperatura de laboratório especializados projetados para resistir a agentes ativadores corrosivos e entregar distribuição térmica uniforme.

Se você está dimensionando a produção ou refinando sua estrutura de poros, nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de síntese. Entre em contato com a KINTEK hoje para descobrir como nossas soluções avançadas de aquecimento podem otimizar seus processos de carbonização e ativação.

Guia Visual

Referências

- Dzilal Amir, Nurul Sakinah Engliman. Investigating the synthesis parameters of durian skin-based activated carbon and the effects of silver nanocatalysts on its recyclability in methylene blue removal. DOI: 10.1186/s11671-024-03974-1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são os principais componentes de um forno de resistência tipo caixa? Desbloqueie o Aquecimento de Precisão para o Seu Laboratório

- Quais são as principais características dos fornos tipo caixa? Soluções Térmicas Versáteis para Laboratórios e Indústria

- Qual é o propósito de usar um forno de caixa de alta precisão para latão de média entropia? Dominando o Controle Microestrutural

- Qual é o propósito do processo de sinterização em forno mufla para substratos de óxido de manganês? Alcançar Resistência Industrial

- Qual é a temperatura máxima do forno mufla descrito? Limites Essenciais para o Sucesso Laboratorial

- Como os fornos mufla são utilizados nas indústrias de cerâmica e vidro? Essencial para o processamento em altas temperaturas

- Quais são as vantagens de usar um forno mufla? Obtenha Tratamento Térmico Preciso e Livre de Contaminação

- Por que o tratamento térmico de alta temperatura em um forno mufla é necessário para nanopartículas de óxido de cobalto? Guia para Co3O4