Nas indústrias de cerâmica e vidro, os fornos mufla são ferramentas indispensáveis utilizadas para processamento térmico em altas temperaturas. Suas principais funções são a queima e sinterização de cerâmicas para alcançar dureza e durabilidade, bem como a fusão, derretimento e recozimento de vidro para garantir clareza e integridade estrutural. Eles são usados tanto na produção final quanto em testes críticos de controle de qualidade.

O valor central de um forno mufla reside em sua capacidade de criar um ambiente de aquecimento altamente controlado e livre de contaminantes. Ao separar o material dos elementos de aquecimento e dos subprodutos da combustão, ele garante a pureza química e as propriedades físicas do produto final de cerâmica ou vidro.

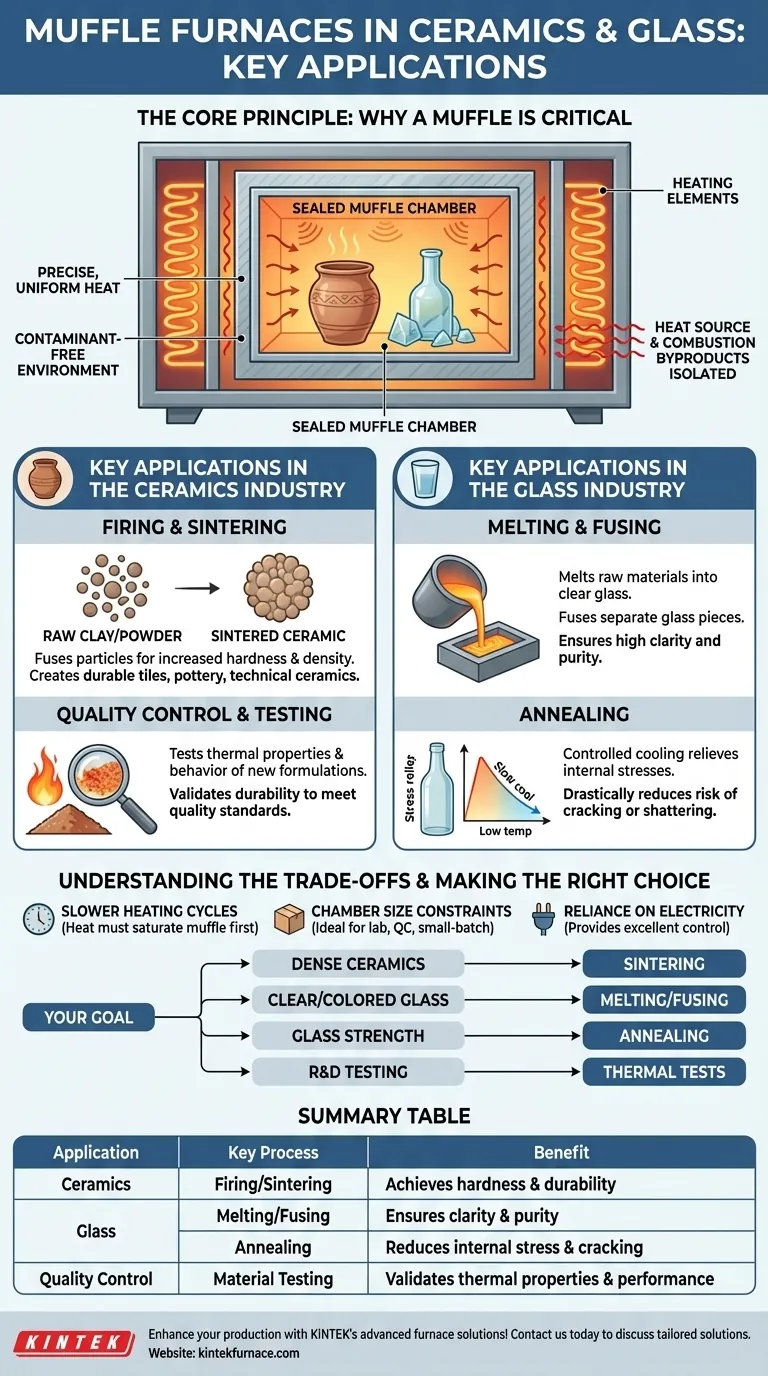

O Princípio Fundamental: Por que uma 'Mufla' é Crítica

A característica definidora de um forno mufla é a própria "mufla"—uma câmara interna que isola a carga de trabalho da fonte de calor. Este design é fundamental para sua utilidade em aplicações sensíveis como cerâmica e vidro.

Um Ambiente Livre de Contaminantes

A mufla selada impede que quaisquer subprodutos da combustão ou partículas dos elementos de aquecimento entrem em contato com o material que está sendo processado. Essa separação é crucial para prevenir a descoloração em cerâmicas e garantir a clareza óptica e a pureza do vidro.

Calor Preciso e Uniforme

O design da mufla promove aquecimento radiante e convectivo, resultando em uma distribuição de temperatura excepcionalmente uniforme em toda a câmara. Essa precisão garante que cada parte da peça de trabalho receba o mesmo tratamento térmico, o que é inegociável para alcançar resultados consistentes e repetíveis.

Principais Aplicações na Indústria Cerâmica

Os fornos mufla são essenciais para transformar argila bruta e pós cerâmicos em produtos fortes e funcionais.

Queima e Sinterização

A queima é o processo geral de aquecer argila ou materiais cerâmicos a uma alta temperatura para endurecê-los permanentemente.

A sinterização é uma técnica de queima específica onde as partículas cerâmicas são aquecidas a uma temperatura ligeiramente abaixo do seu ponto de fusão. Isso faz com que as partículas se fundam, reduzindo a porosidade e aumentando drasticamente a resistência e densidade do material. Este é o processo central para a criação de azulejos, louças e cerâmicas técnicas avançadas duráveis.

Controle de Qualidade e Testes de Materiais

Os fornos são usados em ambientes de laboratório para testar as propriedades térmicas e o comportamento de novas formulações cerâmicas. Ao submeter as amostras a ciclos de calor extremos, os fabricantes podem validar a durabilidade e o desempenho de seus materiais, garantindo que os produtos finais atendam a rigorosos padrões de qualidade.

Principais Aplicações na Indústria do Vidro

Para o vidro, o ambiente limpo e controlado de um forno mufla é vital tanto para a criação quanto para o acabamento.

Fusão e Derretimento

Em produção em menor escala ou especializada, os fornos mufla são usados para derreter matérias-primas como areia e carbonato de sódio em vidro fundido. A atmosfera livre de contaminantes é essencial para alcançar alta clareza e controlar a cor do produto final. Eles também são usados para fundir peças separadas de vidro para fins artísticos ou técnicos.

Recozimento

O recozimento é uma etapa crítica de acabamento para quase todos os produtos de vidro. O processo envolve reaquecer o vidro a uma temperatura específica e depois resfriá-lo muito lentamente de forma altamente controlada. Isso alivia as tensões internas criadas durante a fabricação, reduzindo drasticamente o risco de o vidro rachar ou quebrar posteriormente.

Compreendendo as Trocas

Embora altamente eficazes, os fornos mufla possuem características específicas que os tornam adequados para certas tarefas em detrimento de outras.

Ciclos de Aquecimento Mais Lentos

Como o calor deve primeiro saturar a mufla antes de ser transferido para a carga de trabalho, esses fornos podem ter tempos de aquecimento e resfriamento mais lentos em comparação com fornos de queima direta.

Restrições de Tamanho da Câmara

O design da mufla pode limitar o volume interno do forno. Isso os torna ideais para trabalhos de laboratório, controle de qualidade, prototipagem e produção em pequenos lotes, mas menos práticos para a produção em massa de itens muito grandes.

Dependência de Eletricidade

A maioria dos fornos mufla modernos é elétrica, dependendo de uma fonte de energia estável. Embora isso forneça excelente controle, difere dos grandes fornos tradicionais que podem usar gás natural ou outros combustíveis.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o processo específico permite controlar as propriedades finais do seu material.

- Se o seu foco principal é criar corpos cerâmicos densos e duráveis: Seu processo chave é a sinterização, que requer as temperaturas altas, precisas e uniformes que um forno mufla oferece.

- Se o seu foco principal é produzir vidro de alta clareza ou colorido: Você dependerá do forno para uma fusão e derretimento limpos, onde o isolamento da mufla contra contaminantes é primordial.

- Se o seu foco principal é garantir a resistência e segurança do vidro: O processo crítico é o recozimento, que utiliza as capacidades de resfriamento controlado do forno para remover o estresse interno.

- Se o seu foco principal é pesquisa e desenvolvimento: Você usará o forno para conduzir testes térmicos em novos materiais, validando suas características de qualidade e desempenho.

Dominar essas aplicações lhe dá controle direto sobre a resistência, clareza e confiabilidade do seu produto final.

Tabela Resumo:

| Aplicação | Processo Chave | Benefício |

|---|---|---|

| Cerâmica | Queima/Sinterização | Alcança dureza e durabilidade |

| Vidro | Fusão/Derretimento | Garante clareza e pureza |

| Vidro | Recozimento | Reduz estresse interno e rachaduras |

| Controle de Qualidade | Teste de Materiais | Valida propriedades térmicas e desempenho |

Aprimore sua produção de cerâmica e vidro com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, oferecemos Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, com forte personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar seus processos térmicos e melhorar a qualidade do produto!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica