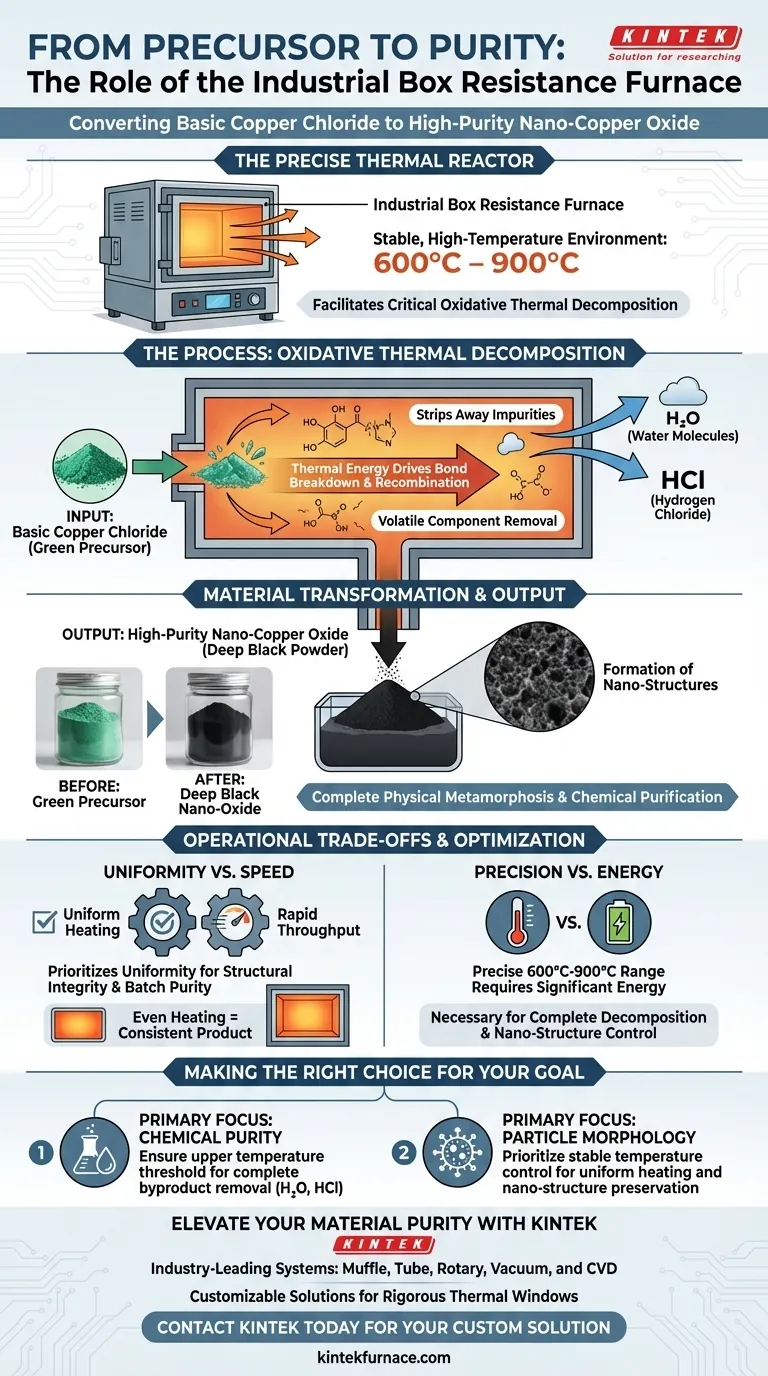

O forno industrial de resistência em caixa serve como o reator térmico preciso necessário para converter cloreto de cobre básico em óxido de cobre de alta pureza. Ele fornece um ambiente estável e de alta temperatura, especificamente entre 600°C e 900°C, para facilitar o processo crítico de decomposição térmica oxidativa.

Ao fornecer energia térmica controlada, o forno promove a quebra das ligações químicas no material precursor. Este processo efetivamente remove moléculas de água e cloreto de hidrogênio, deixando para trás uma estrutura pura e de cor preto intenso de nano-óxido de cobre.

A Mecânica da Decomposição Térmica

Aplicação Precisa de Energia Térmica

A função principal do forno é manter um perfil de temperatura rigoroso na faixa de 600°C a 900°C.

Esta janela térmica específica é inegociável para esta reação química. O forno garante que a energia térmica fornecida seja suficiente para iniciar e sustentar a decomposição sem danificar o material alvo.

Promoção da Recombinação de Ligações Químicas

Dentro da câmara do forno, o calor é usado como catalisador para a quebra e recombinação de ligações químicas.

A energia térmica desestabiliza o precursor cloreto de cobre básico. Isso força a estrutura atômica a se reorganizar, transicionando o material de um composto de cloreto complexo para uma forma de óxido estável.

Purificação por Remoção de Subprodutos

Um papel crítico do forno é a extração térmica de impurezas.

À medida que a reação progride, o calor do forno evapora componentes voláteis, especificamente moléculas de água e cloreto de hidrogênio. A remoção desses subprodutos é essencial para atingir a designação de "alta pureza" do produto final.

Transformação do Material Resultante

De Verde para Preto Intenso

O forno facilita uma metamorfose física completa do material.

O material de partida é um precursor verde (cloreto de cobre básico). Através do processo oxidativo, ele é transformado em um pó preto intenso, que serve como indicador visual da conversão bem-sucedida.

Formação de Nanoestruturas

Além das mudanças químicas, o ambiente do forno dita a morfologia física do produto.

O perfil de aquecimento controlado garante a formação de nano-óxido de cobre. A uniformidade do calor é vital para um tamanho e estrutura de partícula consistentes, evitando que o material se aglomere em grumos inutilizáveis.

Entendendo os Compromissos Operacionais

A Necessidade de Uniformidade vs. Velocidade

Embora altas temperaturas acelerem as reações, o design "em caixa" do forno de resistência prioriza o aquecimento uniforme em detrimento da velocidade de processamento.

Em processos como sinterização ou recozimento (como observado em contextos industriais mais amplos), a uniformidade garante a integridade estrutural. Da mesma forma, aqui, o aquecimento desigual resultaria em uma mistura de precursor verde não reagido e óxido queimado, arruinando a pureza do lote.

Precisão de Temperatura vs. Consumo de Energia

Manter um ambiente preciso de 600°C a 900°C requer um consumo significativo de energia.

No entanto, este consumo é um compromisso necessário. Flutuações abaixo dessa faixa resultam em decomposição incompleta (retendo impurezas de cloreto), enquanto picos descontrolados podem alterar a estrutura nanocristalina desejada.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar sua produção de óxido de cobre, você deve alinhar as configurações do seu forno com suas métricas de qualidade específicas.

- Se o seu foco principal é a Pureza Química: Certifique-se de que o forno mantenha o limite superior da faixa de temperatura para garantir a remoção completa de cloreto de hidrogênio e água.

- Se o seu foco principal é a Morfologia das Partículas: Priorize a estabilidade do sistema de controle de temperatura para garantir um aquecimento uniforme, que preserva a delicada nanoestrutura do óxido de cobre.

O forno industrial de resistência em caixa não é apenas um aquecedor; é um instrumento de precisão que dita a pureza, a cor e a integridade estrutural do seu produto final de óxido de cobre.

Tabela Resumo:

| Parâmetro do Processo | Especificação | Impacto no Produto Final |

|---|---|---|

| Temperatura de Operação | 600°C – 900°C | Garante a decomposição térmica oxidativa completa |

| Reação Principal | Decomposição Térmica | Quebra ligações químicas para reestruturar o cloreto de cobre |

| Remoção de Subprodutos | Volatilização de H2O & HCl | Atinge status de alta pureza extraindo impurezas |

| Mudança Física | Precursor Verde para Pó Preto | Indica a transição bem-sucedida para óxido de cobre |

| Saída Estrutural | Nano-Óxido de Cobre | Aquecimento uniforme preserva a delicada nano-morfologia |

Eleve a Pureza do Seu Material com a KINTEK

A precisão é a diferença entre um lote contaminado e nanoestruturas de alta pureza. A KINTEK fornece sistemas líderes na indústria de Muffle, Tubo, Rotativo, Vácuo e CVD projetados especificamente para manter as rigorosas janelas térmicas necessárias para transformações químicas complexas.

Apoiados por P&D especializado e fabricação de classe mundial, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades de processamento exclusivas — seja você priorizando a pureza química ou a morfologia específica das partículas.

Pronto para otimizar sua produção? Entre em contato com a KINTEK hoje mesmo para discutir sua solução personalizada.

Guia Visual

Referências

- Dengliang He, Shishan Xue. Integrated Alkali Gradient pH Control Purification of Acidic Copper-Containing Etching Waste Solution and Cu2(OH)3Cl Conversion-Calcination Process for High-Purity CuO. DOI: 10.3390/pr13092807

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Quais são as principais aplicações dos fornos tubulares?Utilizações essenciais na investigação e na indústria

- Qual é o princípio básico de funcionamento de um forno tubular? Domine o Aquecimento Preciso para Processamento de Materiais

- Como um forno tubular contribui para a pesquisa em ciência e engenharia de materiais? Desbloqueie a Precisão na Síntese de Materiais

- Que requisitos técnicos afectam a resistência térmica externa dos tubos do forno?Factores-chave para aplicações de elevado desempenho

- Quais são alguns processos térmicos para os quais os fornos tubulares são usados? Alcance um Tratamento Térmico Preciso com Uniformidade