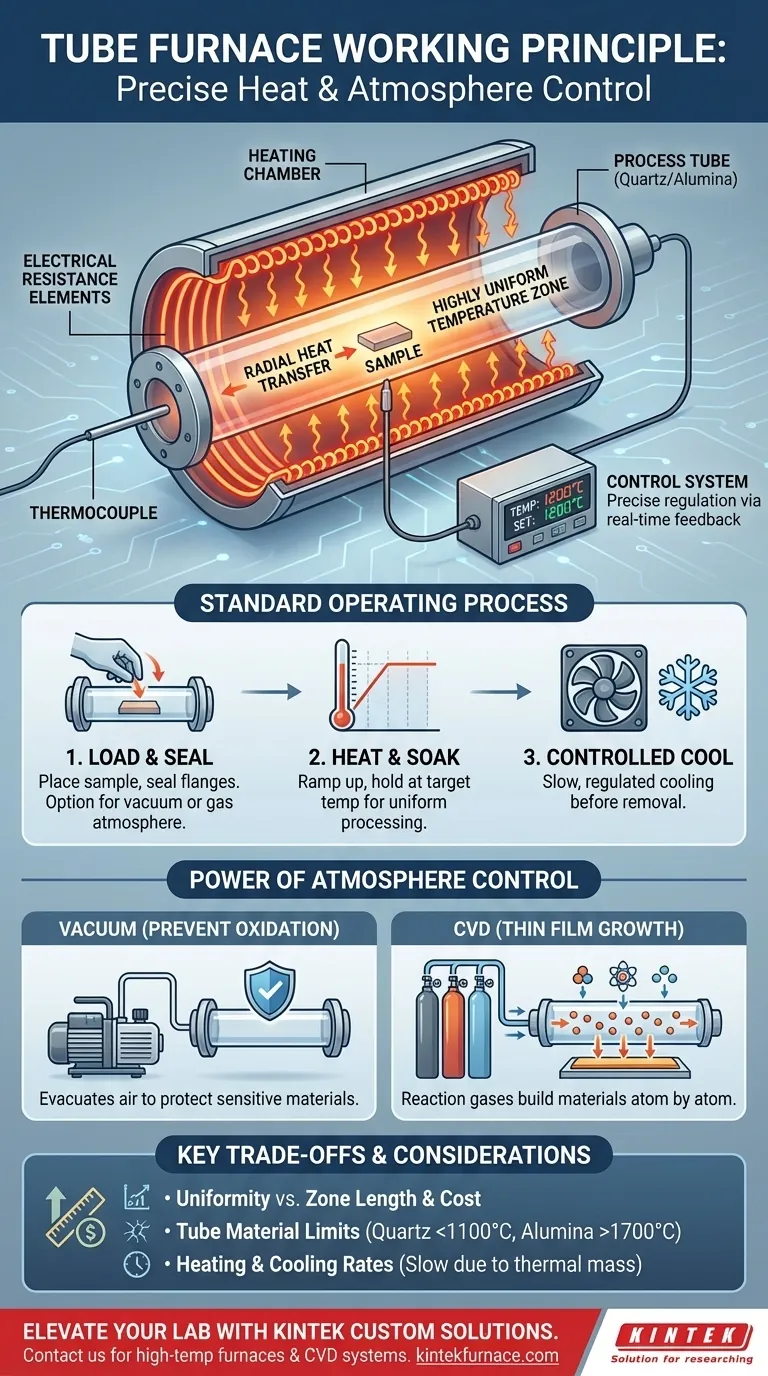

Em sua essência, um forno tubular opera com base em um princípio simples: ele gera calor usando elementos de resistência elétrica que envolvem um tubo central. Esse design transfere calor radialmente para dentro, criando uma zona de temperatura altamente uniforme e precisamente controlada dentro do tubo para o processamento de amostras ou materiais.

O verdadeiro valor de um forno tubular reside não apenas na sua capacidade de atingir altas temperaturas, mas na sua capacidade de criar um ambiente isolado e excepcionalmente uniforme. Este controle sobre o calor e a atmosfera é o que o torna uma ferramenta indispensável para pesquisa avançada e processamento de materiais.

Os Componentes Centrais da Operação

Para entender sua função, é melhor dividir o forno em seus três sistemas principais: a fonte de calor, o tubo de processo e o sistema de controle.

A Câmara de Aquecimento e os Elementos

A grande maioria dos fornos tubulares de laboratório modernos gera calor através da resistência elétrica. Fios de alta resistência ou elementos cerâmicos são enrolados ou colocados ao redor do tubo de processo.

Quando uma corrente elétrica passa por esses elementos, eles aquecem significativamente, irradiando energia térmica para a câmara do forno e, o mais importante, para a superfície externa do tubo de processo.

O Tubo de Processo

Este é o coração do forno. O tubo de processo atua como a câmara que contém a amostra, isolando-a dos elementos de aquecimento e do mundo exterior.

Esses tubos são tipicamente feitos de materiais como quartzo, alumina ou corindo, escolhidos com base na temperatura necessária e na compatibilidade química do experimento. O tubo permite a criação de uma atmosfera específica e controlada ao redor da amostra.

O Sistema de Controle

Um controlador sofisticado é essencial para o funcionamento de um forno tubular. Ele usa um termopar, um sensor de temperatura colocado perto do tubo de processo, para fornecer feedback de temperatura em tempo real.

O controlador compara constantemente esse feedback com o ponto de ajuste definido pelo usuário, ajustando a potência enviada aos elementos de aquecimento para manter uma temperatura estável e precisa, muitas vezes dentro de um único grau.

O Processo Operacional Padrão

Independentemente da aplicação específica, o fluxo de trabalho para usar um forno tubular segue um processo consistente de várias etapas, projetado para precisão e segurança.

1. Carregamento e Vedação da Amostra

Primeiro, a amostra ou substrato é cuidadosamente colocado dentro do tubo de processo. Se for necessária uma atmosfera específica, as extremidades do tubo são então seladas usando flanges de vedação especializados.

Esta é a etapa em que um vácuo pode ser criado ou gases de processo específicos podem ser introduzidos, transformando o forno de um simples aquecedor em uma câmara de reação controlada.

2. Aquecimento e Imersão (Soaking)

O sistema de controle é programado com um perfil de temperatura desejado. O forno começa a "aumentar" o calor em uma taxa controlada para evitar choque térmico no tubo ou na amostra.

Assim que a temperatura alvo é atingida, ela é mantida constante por um período especificado. Este período, conhecido como "soaking" (imersão/manutenção), é quando ocorre o processamento real do material, a reação ou o tratamento térmico. A distribuição uniforme de calor ao longo do tubo é crítica durante esta fase.

3. Resfriamento Controlado

Após a conclusão do período de imersão, a energia para os elementos de aquecimento é desligada. O forno é então deixado esfriar, muitas vezes em uma taxa controlada, de volta a uma temperatura segura antes que a amostra possa ser removida.

O Poder do Controle de Atmosfera

O aquecimento simples no ar é apenas uma aplicação. A verdadeira versatilidade de um forno tubular é desbloqueada pela sua capacidade de manipular o ambiente dentro do tubo.

Fornos a Vácuo: Prevenindo a Oxidação

Ao usar um tubo selado e uma bomba de vácuo, todo o ar pode ser evacuado da câmara. Isso cria uma atmosfera de vácuo que é crítica para processar materiais sensíveis ao ar, prevenindo oxidação ou contaminação indesejada durante o aquecimento.

Fornos CVD: Construindo Materiais Átomo por Átomo

Na Deposição Química de Vapor (CVD), um forno tubular é usado para aquecer um substrato enquanto gases de reação específicos fluem através do tubo. A alta temperatura faz com que esses gases reajam e "depositem" um filme sólido fino sobre o substrato, construindo um novo material camada por camada atômica.

Entendendo as Compensações (Trade-offs)

Embora poderosos, os fornos tubulares têm limitações inerentes que são importantes de entender.

Uniformidade de Temperatura vs. Comprimento da Zona

Uma zona aquecida mais longa geralmente fornece uma área maior de temperatura estável e uniforme. No entanto, isso custa um maior espaço físico para o forno, maior consumo de energia e aumento de despesas.

Limitações do Material do Tubo

A temperatura máxima de operação do forno é frequentemente ditada pelo material do tubo de processo. O quartzo é comum e oferece boa visibilidade, mas pode se degradar a temperaturas acima de 1100°C. A alumina pode suportar temperaturas muito mais altas (até 1700-1800°C), mas é opaca e mais quebradiça.

Taxas de Aquecimento e Resfriamento

Devido à sua massa térmica significativa (isolamento e elementos de aquecimento), os fornos tubulares não conseguem mudar de temperatura instantaneamente. O aumento e, especialmente, o resfriamento podem ser processos lentos, o que deve ser levado em consideração no planejamento experimental.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da configuração correta depende inteiramente da aplicação pretendida.

- Se o seu foco principal for tratamento térmico simples no ar: Um forno tubular básico de zona única com um tubo não selado é perfeitamente suficiente.

- Se o seu foco principal for prevenir a oxidação ou contaminação da amostra: Você precisa de um sistema com flanges de vedação e uma bomba de vácuo para criar uma atmosfera inerte e controlada.

- Se o seu foco principal for o crescimento de filmes finos ou síntese de materiais avançados: Um forno CVD especializado com controladores de fluxo de massa para manuseio preciso de gás é essencial.

Em última análise, entender esses princípios básicos permite que você use um forno tubular não apenas como um aquecedor, mas como um instrumento preciso para a transformação de materiais.

Tabela de Resumo:

| Componente/Processo | Função Principal |

|---|---|

| Elementos de Aquecimento | Geram calor via resistência elétrica para transferência radial para dentro |

| Tubo de Processo | Contém amostras, feito de quartzo/alumina, possibilita controle de atmosfera |

| Sistema de Controle | Usa feedback do termopar para regulação precisa da temperatura |

| Etapas Operacionais | Carregar/selar, aquecer/impregnação (soak), resfriar em estágios controlados |

| Tipos de Atmosfera | Vácuo para prevenção de oxidação, CVD para deposição de filme fino |

| Limitações | Compensações no comprimento da zona, limites de temperatura do material do tubo, taxas lentas de rampa/resfriamento |

Pronto para elevar as capacidades do seu laboratório com uma solução de forno tubular personalizada? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos avançados de alta temperatura, incluindo Fornos Tubulares, Fornos Mufla, Fornos Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais únicos para aquecimento uniforme e controle de atmosfera. Contate-nos hoje para discutir como podemos apoiar seus objetivos de pesquisa e processamento de materiais!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como um forno de aquecimento tubular facilita o processo de revestimento de carbono? Aumenta a condutividade do óxido em camadas

- Quais são os requisitos de material para tubos de fornalha? Otimizando o desempenho e a segurança em laboratórios de alta temperatura

- Qual função um forno tubular desempenha no crescimento PVT de cristais moleculares J-aggregate? Domínio do Controle Térmico

- Como os fornos de rolos e os fornos tubulares diferem no uso de tubos cerâmicos de alumina? Compare Transporte vs. Contenção

- O que é a pirólise flash de vácuo e como é que um forno tubular é utilizado neste processo?