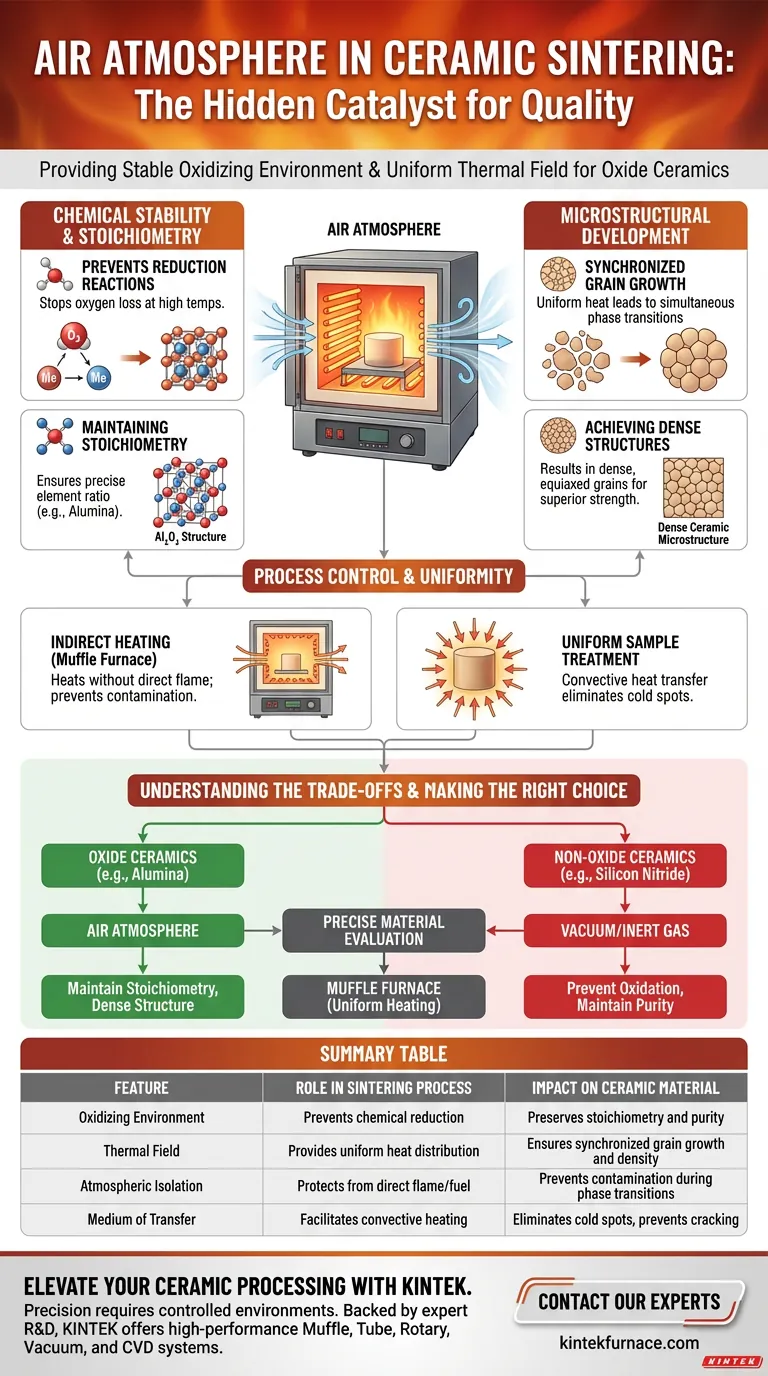

O papel principal da atmosfera de ar em um forno mufla ou de caixa de alta temperatura é fornecer um ambiente oxidante estável necessário para o processamento de cerâmicas de óxido. Ao manter um ambiente rico em oxigênio, a atmosfera preserva o equilíbrio químico do material (estequiometria) e previne reações de redução indesejadas. Além disso, o meio de ar facilita um campo térmico uniforme, que é crucial para o desenvolvimento microestrutural consistente.

A atmosfera de ar atua como um estabilizador químico para cerâmicas de óxido, garantindo que a estequiometria seja mantida enquanto promove o crescimento sincronizado de grãos através de um campo térmico uniforme.

Estabilidade Química e Estequiometria

Prevenção de Reações de Redução

Para muitos materiais cerâmicos, especialmente óxidos, a exposição a altas temperaturas em uma atmosfera inerte ou redutora pode fazer com que o material perca oxigênio. A atmosfera de ar em um forno de caixa impede essa redução, garantindo que a composição química permaneça estável durante todo o processo de sinterização.

Manutenção da Estequiometria do Material

Estequiometria refere-se à proporção precisa de elementos dentro do composto cerâmico. Ao fornecer um suprimento constante de oxigênio, a atmosfera do forno garante que materiais como a alumina mantenham sua estrutura química correta, o que é vital para alcançar as propriedades mecânicas e elétricas desejadas.

Desenvolvimento Microestrutural

Crescimento Sincronizado de Grãos

A atmosfera contribui para um campo térmico uniforme dentro da câmara do forno. Essa uniformidade garante que todo o corpo verde cerâmico atinja as temperaturas de transição de fase simultaneamente, levando a um crescimento sincronizado de grãos em vez de cristalização irregular.

Obtenção de Estruturas Densas

O controle atmosférico adequado resulta em uma microestrutura específica caracterizada por grãos equiaxiais densos. Essa estrutura é a marca de uma cerâmica sinterizada com sucesso, oferecendo resistência e durabilidade superiores em comparação com estruturas formadas sob condições térmicas ou atmosféricas irregulares.

Controle de Processo e Uniformidade

Benefícios do Aquecimento Indireto

Especificamente em fornos mufla, o design garante que a atmosfera de ar aqueça a amostra sem exposição direta a chamas. Esse isolamento evita a contaminação por fontes de combustível e permite uma regulação precisa da temperatura, essencial para uma avaliação precisa do material.

Tratamento Uniforme da Amostra

A atmosfera de ar serve como meio de transferência de calor por convecção. Isso garante que a amostra seja aquecida uniformemente de todos os lados, eliminando pontos frios que poderiam levar a rachaduras ou sinterização incompleta.

Compreendendo as Compensações

Limitações para Cerâmicas Não Óxido

Embora uma atmosfera de ar seja ideal para óxidos, ela é prejudicial para cerâmicas não óxido como nitreto de alumínio ou nitreto de silício. Em um forno a ar, esses materiais oxidariam e degradariam; portanto, eles requerem atmosferas de vácuo ou gás inerte para manter a pureza.

Capacidades Integradas de Desengorduramento

A sinterização a ar padrão em um forno de caixa pode não ser adequada para etapas de processamento complexas, como desengorduramento e sinterização integrados. Fornos de sinterização a vácuo são frequentemente preferidos para essas aplicações avançadas, pois permitem a manipulação atmosférica precisa para remover aglutinantes antes que a densificação ocorra.

Fazendo a Escolha Certa para Seu Objetivo

Para selecionar a atmosfera de forno correta, você deve alinhar o ambiente com as necessidades químicas do seu material específico.

- Se o seu foco principal são cerâmicas de óxido (por exemplo, Alumina): Confie em uma atmosfera de ar para manter a estequiometria e obter uma estrutura de grãos densa e equiaxial.

- Se o seu foco principal são cerâmicas não óxido (por exemplo, Nitreto de Silício): Evite atmosferas de ar e opte pela sinterização a vácuo ou com gás inerte para prevenir a oxidação e garantir uma produção de alta qualidade.

- Se o seu foco principal é a avaliação precisa do material: Utilize um forno mufla para garantir aquecimento uniforme e proteger as amostras da exposição direta à chama.

Escolher a atmosfera correta não é apenas uma questão de temperatura; é sobre controlar o destino químico do seu material.

Tabela Resumo:

| Característica | Papel no Processo de Sinterização | Impacto no Material Cerâmico |

|---|---|---|

| Ambiente Oxidante | Previne a redução química | Preserva a estequiometria e a pureza do material |

| Campo Térmico | Fornece distribuição uniforme de calor | Garante crescimento sincronizado de grãos e densidade |

| Isolamento Atmosférico | Protege da chama/combustível direto | Previne contaminação durante as transições de fase |

| Meio de Transferência | Facilita o aquecimento por convecção | Elimina pontos frios e previne rachaduras estruturais |

Eleve Seu Processamento de Cerâmica com KINTEK

A precisão na sinterização requer mais do que apenas calor – requer um ambiente perfeitamente controlado. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de alto desempenho de Mufle, Tubo, Rotativo, Vácuo e CVD projetados para atender às demandas rigorosas da ciência dos materiais.

Se você está processando cerâmicas de óxido no ar ou precisa de sistemas avançados de vácuo para materiais não óxido, nossos fornos de alta temperatura de laboratório personalizáveis garantem campos térmicos uniformes e desenvolvimento microestrutural superior. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de forno ideal, adaptada às suas necessidades exclusivas de pesquisa e produção.

Guia Visual

Referências

- Xiaoxiao Li, Yanjie Ren. The Influence of an Alternating Current Field on Pack Boriding for Medium Carbon Steel at Moderate Temperature. DOI: 10.3390/coatings15010039

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Qual o papel de um forno mufla na preparação de RH-SNP? Domine a Síntese Térmica de Duas Etapas

- Qual é o mecanismo de um forno mufla de caixa na preparação de pó de óxido de magnésio ativo? Guia de Especialista

- Quais são as funções primárias dos fornos de resistência de laboratório no refino de chumbo? Alcançar precisão térmica de 700°C

- Como os fornos elétricos tipo caixa são aplicados na fabricação de componentes eletrônicos? Desvende o Processamento Térmico de Precisão

- Como um forno mufla de laboratório é utilizado para catalisadores de fosfomolibdato de metal? Alcance Estabilização Térmica Precisa

- Qual é a importância de um forno de sinterização em câmara de alta temperatura no desempenho da rede de alumina? Domine a Densificação

- Em que indústrias são os fornos mufla comumente usados? Essenciais para o Processamento de Materiais a Altas Temperaturas

- Quais são os recursos padrão incluídos nos Fornos Caixa? Um Guia para Capacidades Essenciais e Desempenho