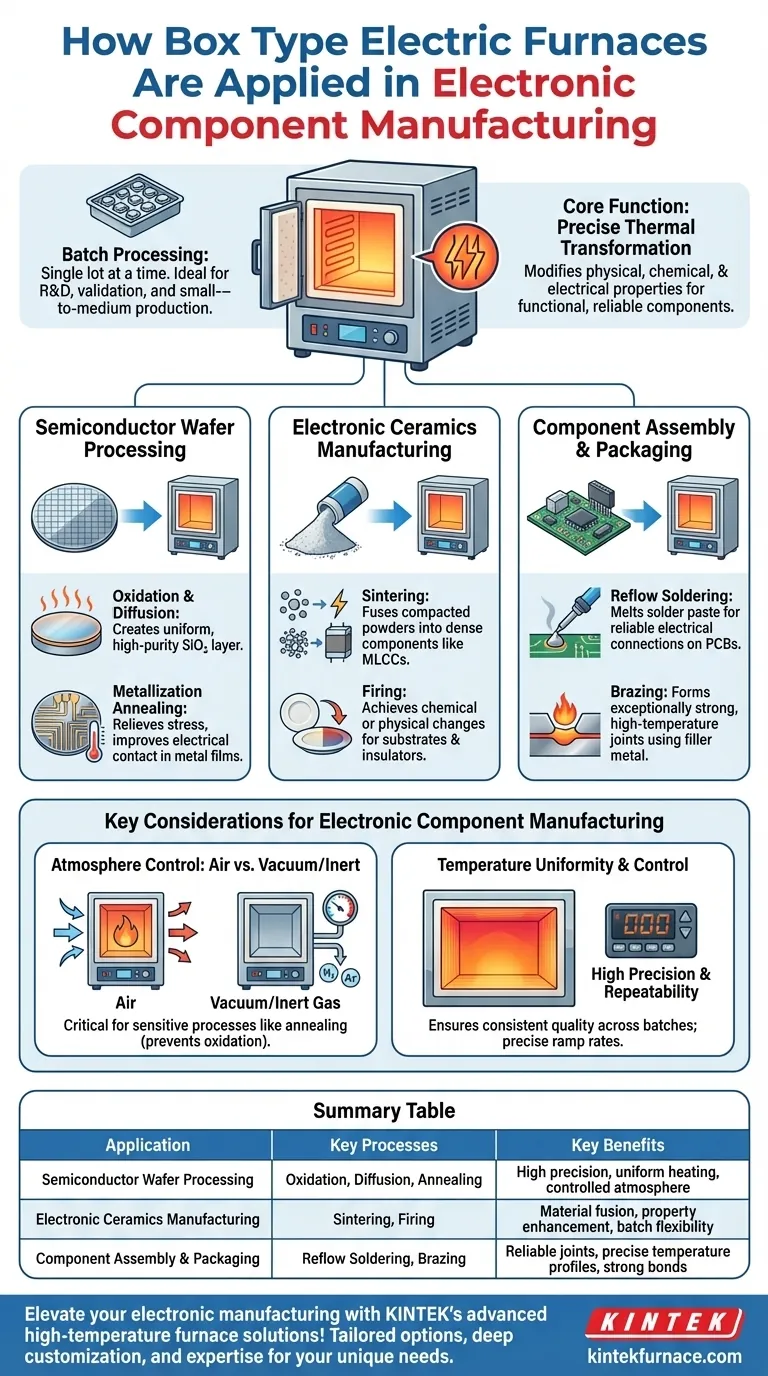

Na fabricação de componentes eletrônicos, os fornos elétricos tipo caixa são usados principalmente para executar processos térmicos precisos. Isso inclui a fabricação de componentes cerâmicos como capacitores, tratamento térmico e recozimento de wafers semicondutores, e processos de montagem como soldagem por refusão e encapsulamento.

A função principal de um forno tipo caixa em eletrônicos não é simplesmente aquecer, mas uma transformação térmica altamente controlada. Ele modifica precisamente as propriedades físicas, químicas e elétricas dos materiais para criar componentes funcionais e confiáveis.

O Papel do Processamento Térmico em Eletrônicos

Um forno elétrico tipo caixa é fundamentalmente uma câmara isolada que usa resistência elétrica para atingir temperaturas altas e uniformes. Seu valor em eletrônicos vem de sua capacidade de executar esses ciclos térmicos com alta precisão e repetibilidade.

Por que a Temperatura é uma Ferramenta de Fabricação

Quase todo componente eletrônico avançado depende de materiais cujas propriedades foram estabelecidas por um processo térmico específico.

Aplicar calor de maneira controlada pode alterar a estrutura cristalina de um material, aliviar tensões internas, difundir produtos químicos em um substrato ou fundir materiais em pó em uma forma sólida e densa.

A Importância do Processamento em Lotes

Os fornos tipo caixa são uma forma de forno em lote. Isso significa que eles processam um único lote de componentes por vez.

Isso os torna excepcionalmente adequados para pesquisa e desenvolvimento, validação de processos e produção em pequena e média escala, onde flexibilidade e precisão são mais críticas do que o volume puro.

Principais Aplicações na Fabricação de Componentes

A versatilidade dos fornos tipo caixa permite que sejam usados em várias etapas da cadeia de valor da eletrônica, desde o processamento da bolacha bruta até a montagem final.

Processamento de Wafer Semicondutor

Antes que um wafer de silício seja cortado em chips individuais, ele passa por inúmeras etapas térmicas.

- Oxidação e Difusão: Os fornos criam uma camada uniforme e de alta pureza de dióxido de silício (SiO₂) em wafers através de oxidação térmica. Esta camada atua como um isolante crítico ou uma máscara para etapas subsequentes.

- Recozimento de Metalização: Depois que camadas finas de metal (como alumínio) são depositadas para formar circuitos, um processo de recozimento é usado. Este tratamento térmico de baixa temperatura alivia o estresse no filme metálico, repara danos e melhora o contato elétrico entre o metal e o silício.

Fabricação de Cerâmicas Eletrônicas

Muitos componentes passivos essenciais são baseados em cerâmica.

- Sinterização: Este processo é usado para criar componentes como Capacitores Cerâmicos Multicamadas (MLCCs) e sensores piezoelétricos. Um forno aquece pós cerâmicos compactados logo abaixo de seu ponto de fusão, fazendo com que as partículas se fundam em um componente denso e sólido com propriedades elétricas específicas.

- Queima: Semelhante à sinterização, isso envolve aquecer materiais para obter uma mudança química ou física, essencial para a criação de vários substratos e isoladores cerâmicos.

Montagem e Embalagem de Componentes

Uma vez que os componentes individuais são feitos, eles devem ser montados em uma placa de circuito.

- Soldagem por Refusão: Neste processo, a pasta de solda é usada para fixar os componentes a uma PCB. Toda a montagem é aquecida em um forno seguindo um perfil de temperatura preciso, que derrete a solda para criar conexões elétricas fortes e confiáveis.

- Brasagem: Para componentes que exigem juntas excepcionalmente fortes e de alta temperatura, a brasagem é usada. Um forno derrete um metal de enchimento para unir duas partes, criando uma ligação que geralmente é mais forte do que os próprios componentes.

Compreendendo as Principais Considerações

Escolher um forno não é uma decisão de tamanho único. O processo específico dita as características exigidas, particularmente a atmosfera do forno.

Controle de Atmosfera: Ar vs. Vácuo

A atmosfera dentro do forno é uma variável crítica do processo.

- Atmosfera de Ar: Fornos tipo caixa padrão operam com ar. Isso é adequado para muitos processos, como queima de cerâmicas ou tratamentos térmicos básicos, onde a oxidação não é uma preocupação.

- Atmosfera Controlada: Muitos processos de semicondutores, como recozimento, são extremamente sensíveis ao oxigênio. Para essas aplicações, um forno a vácuo ou um forno preenchido com um gás inerte (como nitrogênio ou argônio) é essencial para evitar reações químicas indesejadas.

Uniformidade e Controle de Temperatura

A qualidade de um componente eletrônico está diretamente ligada ao desempenho do forno. Uma variação de até mesmo alguns graus em um lote de wafers ou capacitores pode levar a um desempenho inconsistente e falha do dispositivo.

Portanto, a alta uniformidade de temperatura em toda a câmara e o controle preciso sobre as taxas de aquecimento e resfriamento (taxas de rampa) são as especificações mais críticas de um forno para a fabricação de eletrônicos.

Fazendo a Escolha Certa para o Seu Objetivo

A solução térmica certa depende inteiramente da sua aplicação e escala específicas.

- Se o seu foco principal é pesquisa de materiais ou desenvolvimento de processos: Um forno tipo caixa versátil, em escala de laboratório, com controle preciso de temperatura é ideal para testar perfis de queima, sinterização e recozimento em novos materiais.

- Se o seu foco principal é a fabricação de semicondutores: Você precisará de fornos altamente especializados, geralmente com capacidades de vácuo ou gás inerte, projetados especificamente para oxidação, difusão e recozimento.

- Se o seu foco principal é montagem de alto volume: Embora os fornos tipo caixa sejam usados para soldagem em lote, um forno de refusão contínuo tipo esteira é tipicamente mais eficiente para linhas de produção em massa.

- Se o seu foco principal é a fabricação de componentes cerâmicos: É necessário um forno tipo caixa de alta temperatura projetado para os perfis de sinterização específicos de materiais como MLCCs ou PZT.

Dominar o uso do processamento térmico é fundamental para avançar a qualidade e a capacidade dos dispositivos eletrônicos modernos.

Tabela Resumo:

| Aplicação | Processos Chave | Principais Benefícios |

|---|---|---|

| Processamento de Wafer Semicondutor | Oxidação, Difusão, Recozimento | Alta precisão, aquecimento uniforme, atmosfera controlada |

| Fabricação de Cerâmicas Eletrônicas | Sinterização, Queima | Fusão de material, melhoria de propriedades, flexibilidade de lote |

| Montagem e Embalagem de Componentes | Soldagem por Refusão, Brasagem | Juntas confiáveis, perfis de temperatura precisos, ligações fortes |

Eleve sua fabricação eletrônica com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, oferecemos opções personalizadas como Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um alinhamento preciso com suas necessidades experimentais e de produção exclusivas, seja para fabricação de semicondutores, produção de componentes cerâmicos ou processos de montagem. Entre em contato hoje para discutir como nossa experiência pode otimizar seu processamento térmico e impulsionar a inovação em seu laboratório ou instalação!

Guia Visual

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Por que um forno mufla de alta temperatura é usado para o pré-aquecimento de pó de Ni-BN? Alcançar densidade de revestimento sem defeitos.

- Qual é a função de um forno mufla de alta temperatura na preparação de ZnO-SP? Domine o Controle de Síntese em Nanoescala

- Qual é a função de um forno mufla na modificação de LSCF? Alcançar uma base térmica precisa para cerâmicas avançadas

- Como o aquecimento a alta temperatura facilita a conversão de cascas de arroz em precursores inorgânicos para extração de sílica?