Em sua essência, os Fornos Caixa padrão são sistemas robustos de alta temperatura projetados para confiabilidade e segurança operacional. Eles são tipicamente classificados para 2000°F e construídos com uma estrutura de aço de chapa grossa, apresentando isolamento de fibra cerâmica energeticamente eficiente, controles de temperatura baseados em microprocessador e mecanismos de segurança essenciais como um botão de parada de emergência e sistemas de gerenciamento de queimadores.

Um Forno Caixa padrão não é apenas uma caixa quente; é um sistema integrado onde a construção estrutural, o método de aquecimento e o pacote de controle trabalham juntos para fornecer um ambiente de processamento térmico durável e repetível para uma ampla gama de aplicações industriais.

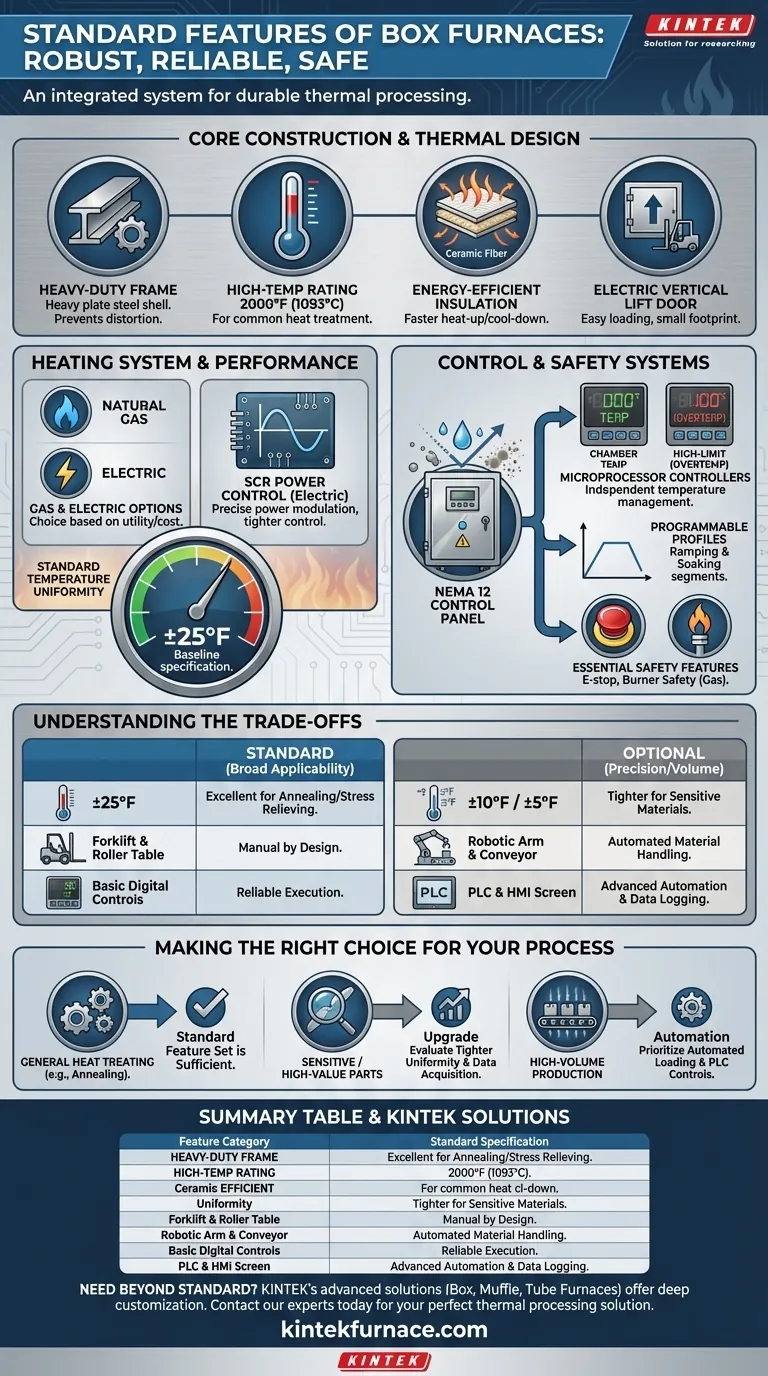

Construção Essencial e Design Térmico

O design físico de um Forno Caixa é fundamental para seu desempenho e longevidade. Os recursos padrão são projetados para suportar cargas pesadas e ciclos térmicos repetidos.

Estrutura e Carcaça de Serviço Pesado

O forno é construído com uma carcaça de aço de chapa grossa projetada para aceitar cargas de trabalho pesadas. Esta construção rígida evita distorções sob altas temperaturas e o estresse de carregar e descarregar.

Classificação de Alta Temperatura

Uma classificação padrão comum para esses fornos é 2000°F (1093°C). Essa capacidade os torna adequados para uma ampla variedade de processos comuns de tratamento térmico.

Isolamento Eficiente em Energia

Para manter a temperatura e reduzir o consumo de energia, os Fornos Caixa utilizam isolamento de fibra cerâmica de alta densidade e economia de energia. Este material oferece excelente desempenho térmico e tempos de aquecimento e resfriamento mais rápidos em comparação com tijolos tradicionais.

Mecanismo da Porta

O padrão mais comum é uma porta de elevação vertical elétrica. Este design oferece fácil acesso para carregamento com empilhadeira, minimizando a pegada no piso da oficina necessária para operação.

Sistema de Aquecimento e Desempenho

O método de aquecimento e a precisão de seu controle são críticos para alcançar as propriedades metalúrgicas ou de material desejadas.

Opções a Gás e Elétricas

Os Fornos Caixa estão disponíveis em versões a gás natural e aquecidas eletricamente. A escolha depende da disponibilidade de serviços públicos, custo operacional e requisitos específicos do processo.

Controle de Potência SCR (Modelos Elétricos)

Os fornos elétricos padrão utilizam controles de potência de Retificador Controlado por Silício (SCR). Esta tecnologia modula precisamente a potência enviada aos elementos de aquecimento, evitando as flutuações de temperatura associadas a simples contatores liga/desliga e permitindo um controle mais rigoroso.

Uniformidade de Temperatura Padrão

Uma especificação de desempenho de linha de base típica é uma uniformidade de temperatura de ±25°F dentro do espaço de trabalho. Embora adequado para muitas aplicações de propósito geral, esta é uma especificação chave para verificar em relação às suas necessidades de processo.

Sistemas de Controle e Segurança

O painel de controle é o coração operacional do forno, garantindo que o processo funcione com precisão, repetibilidade e segurança.

Painel de Controle NEMA 12

Os fornos vêm de fábrica com um painel de controle classificado NEMA 12 montado na máquina. Este invólucro protege os componentes elétricos contra poeira circulante, sujeira em queda e líquidos não corrosivos gotejantes.

Controladores Baseados em Microprocessador

Dois controladores de temperatura separados baseados em microprocessador são padrão: um para gerenciar a temperatura da câmara do forno e um segundo controlador independente para proteção contra sobretemperatura de limite alto.

Perfis Programáveis

Esses controladores digitais geralmente permitem a programação de perfis de aquecimento simples de múltiplos segmentos, como rampa para uma temperatura específica, imersão por um tempo definido e, em seguida, resfriamento.

Recursos de Segurança Essenciais

Um proeminente botão de Parada de Emergência (E-stop) de um único botão é um recurso padrão no painel de controle. Modelos a gás incluem equipamentos obrigatórios de segurança do queimador e supervisão de chama.

Compreendendo as Compensações

O conjunto de recursos padrão é projetado para ampla aplicabilidade e valor, mas é crucial entender suas limitações inerentes.

Uniformidade Padrão vs. Necessidades de Precisão

A uniformidade padrão de ±25°F é excelente para processos como recozimento ou alívio de tensões. No entanto, para materiais sensíveis ou especificações exigentes (por exemplo, aeroespacial), uma atualização opcional de uniformidade mais rigorosa de ±10°F ou mesmo ±5°F pode ser necessária.

Carregamento Manual por Design

Os pilares robustos e a soleira opcional são construídos para serem carregados manualmente, tipicamente com uma empilhadeira ou uma mesa de rolos. Sistemas totalmente automatizados de carregamento e manuseio de materiais são recursos opcionais especializados.

Controles Básicos vs. Automação Avançada

Os controladores padrão executam o perfil de aquecimento de forma confiável. No entanto, para automação de processos, registro de dados avançado ou integração com sistemas de toda a fábrica, é necessária uma atualização para um Controlador Lógico Programável (CLP) com uma IHM.

Fazendo a Escolha Certa para o Seu Processo

Use esta divisão de recursos padrão como uma linha de base para definir o que você realmente precisa do equipamento.

- Se o seu foco principal é o tratamento térmico geral (recozimento, têmpera): O conjunto de recursos padrão, incluindo controles de microprocessador e uniformidade de ±25°F, é tipicamente suficiente para resultados confiáveis e repetíveis.

- Se o seu foco principal é o processamento de peças de alto valor ou sensíveis: Você deve avaliar cuidadosamente as atualizações opcionais para uma uniformidade de temperatura mais rigorosa e considerar a adição de um sistema de aquisição de dados para validação do processo.

- Se o seu foco principal é a produção de alto volume: Priorize recursos opcionais que facilitem o rendimento, como trilhos de rolos na soleira, mesas de carga integradas e controles CLP/IHM para automação de processos.

Compreender esses recursos padrão fornece uma base sólida para especificar um Forno Caixa que atenda precisamente aos seus requisitos operacionais e de qualidade.

Tabela Resumo:

| Categoria de Recurso | Especificação Padrão |

|---|---|

| Temperatura Máxima | 2000°F (1093°C) |

| Construção | Carcaça de aço de chapa grossa |

| Isolamento | Fibra cerâmica de alta densidade |

| Tipo de Porta | Elevação vertical elétrica |

| Controle de Temperatura | Baseado em microprocessador com SCR (Elétrico) |

| Uniformidade Padrão | ±25°F |

| Segurança | Parada de Emergência, Proteção contra Sobretremperatura |

| Painel de Controle | Classificado NEMA 12 |

Precisa de um forno que vá além do padrão? As soluções avançadas de alta temperatura da KINTEK, incluindo nossos Fornos Caixa, Muffle e Tubulares, são projetadas com profundas capacidades de personalização para atender aos seus requisitos de processo exclusivos. Aproveite nossa excepcional P&D e fabricação interna para obter um sistema com uniformidade de temperatura precisa, automação avançada ou configurações especializadas. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos construir a solução de processamento térmico perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que um forno mufla de alta temperatura é usado para o pré-aquecimento de pó de Ni-BN? Alcançar densidade de revestimento sem defeitos.

- Qual é o papel crítico de um forno mufla de alta temperatura na conversão de biomassa em Fe-N-BC?

- Qual é a função de um forno mufla na modificação de LSCF? Alcançar uma base térmica precisa para cerâmicas avançadas

- Qual é a função principal de um forno mufla na ativação da biomassa? Otimizar a Carbonização e o Desenvolvimento de Poros

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?