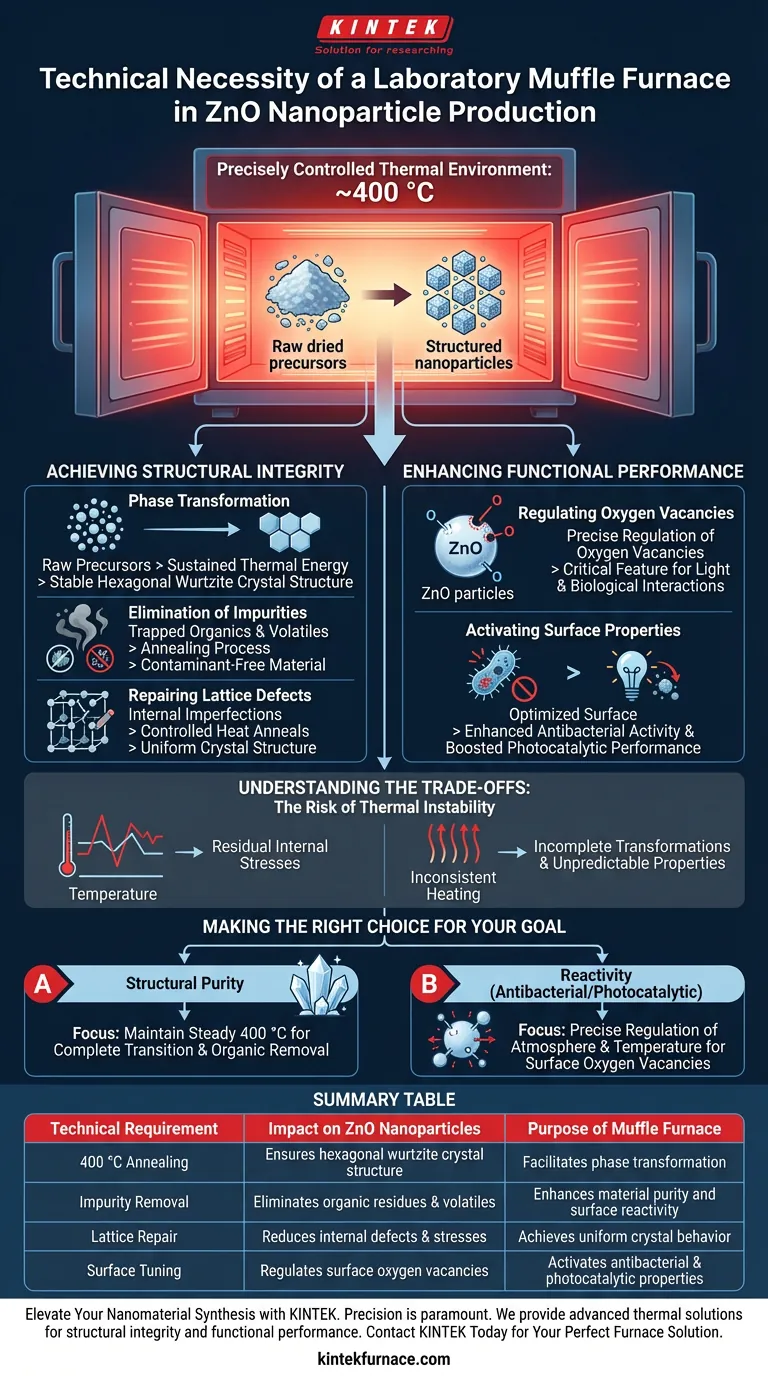

A necessidade técnica de um forno mufla de laboratório reside em sua capacidade de fornecer um ambiente térmico precisamente controlado — especificamente em torno de 400 °C — que é necessário para sintetizar nanopartículas funcionais de óxido de zinco (ZnO). Este aparelho garante a transformação completa de fase dos precursores secos em uma estrutura cristalina estável hexagonal de wurtzita. Sem este recozimento específico de alta temperatura, o material reteria defeitos de rede internos e resíduos orgânicos, tornando-o ineficaz para aplicações avançadas.

O forno mufla faz mais do que simplesmente secar o material; ele atua como um regulador estrutural. Ao manter um ambiente estável de 400 °C, ele otimiza as vacâncias de oxigênio na superfície, que é o mecanismo preciso necessário para ativar as capacidades antibacterianas e fotocatalíticas das nanopartículas de ZnO.

Alcançando Integridade Estrutural

O papel principal do forno mufla é facilitar o processo de cristalização que transforma precursores químicos brutos em um material semicondutor utilizável.

Transformação de Fase

Precursores de zinco brutos não possuem naturalmente a estrutura cristalina necessária para alto desempenho.

O forno mufla fornece a energia térmica sustentada necessária para forçar uma transição de fase.

Isso converte os precursores em uma estrutura cristalina hexagonal de wurtzita termodinamicamente estável, que define as propriedades físicas do produto final de óxido de zinco.

Eliminação de Impurezas

Durante os estágios iniciais de síntese, matéria orgânica e voláteis são frequentemente aprisionados dentro do material.

O processo de recozimento queima eficientemente esses orgânicos residuais.

Essa purificação impede que contaminantes interfiram na reatividade da superfície do material.

Reparo de Defeitos de Rede

A síntese de nanopartículas muitas vezes introduz imperfeições dentro da rede cristalina.

O calor controlado do forno mufla recoz a esses defeitos de rede internos.

Isso resulta em uma estrutura cristalina mais uniforme, que é essencial para um comportamento consistente do material.

Aprimorando o Desempenho Funcional

Além da estrutura básica, o forno mufla é a ferramenta usada para "ajustar" o comportamento químico da superfície da nanopartícula.

Regulando Vacâncias de Oxigênio

Para o óxido de zinco, o desempenho é frequentemente ditado pela presença e arranjo de vacâncias de oxigênio.

O forno mufla permite a regulação precisa dessas vacâncias de oxigênio na superfície.

Essa regulação não é um defeito a ser removido, mas uma característica crítica que dita como a partícula interage com a luz e ambientes biológicos.

Ativando Propriedades de Superfície

O arranjo específico da superfície do cristal impacta diretamente sua utilidade.

Nanopartículas de ZnO devidamente recozidas exibem atividade antibacteriana aprimorada.

Além disso, este tratamento térmico aumenta significativamente o desempenho fotocatalítico, permitindo que as partículas decomponham poluentes ou reajam sob exposição à luz de forma eficaz.

Entendendo os Compromissos

Embora o forno mufla seja essencial, o processo depende fortemente da precisão dos parâmetros utilizados.

O Risco de Instabilidade Térmica

O benefício do forno depende inteiramente de sua capacidade de manter um campo térmico estável.

Flutuações na temperatura ou nas curvas de resfriamento podem induzir novas tensões internas residuais em vez de aliviá-las.

O aquecimento inconsistente pode levar a transformações de fase incompletas, resultando em um produto com propriedades eletrônicas ou ópticas imprevisíveis.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros que você define em seu forno mufla devem ser ditados pelas propriedades específicas que você precisa isolar no óxido de zinco.

- Se seu foco principal for Pureza Estrutural: Garanta que o forno mantenha uma temperatura estável de 400 °C para garantir uma transição completa para a estrutura hexagonal de wurtzita e a remoção total da matéria orgânica.

- Se seu foco principal for Reatividade (Antibacteriana/Fotocatalítica): Priorize a regulação precisa da atmosfera e temperatura de recozimento para otimizar a densidade de vacâncias de oxigênio na superfície.

O sucesso na produção de ZnO não se trata apenas de atingir altas temperaturas, mas de utilizar o forno mufla para arquitetar a estrutura atômica do material.

Tabela Resumo:

| Requisito Técnico | Impacto nas Nanopartículas de ZnO | Propósito do Forno Mufla |

|---|---|---|

| Recozimento a 400 °C | Garante a estrutura cristalina hexagonal de wurtzita | Facilita a transformação de fase |

| Remoção de Impurezas | Elimina resíduos orgânicos e voláteis | Aumenta a pureza do material e a reatividade da superfície |

| Reparo de Rede | Reduz defeitos e tensões internas | Alcança comportamento uniforme do cristal |

| Ajuste de Superfície | Regula vacâncias de oxigênio na superfície | Ativa propriedades antibacterianas e fotocatalíticas |

Eleve Sua Síntese de Nanomateriais com a KINTEK

A precisão é fundamental na síntese de nanopartículas de ZnO. A KINTEK fornece as soluções térmicas avançadas necessárias para garantir a integridade estrutural e o desempenho funcional em seu laboratório. Apoiados por P&D e fabricação especializados, oferecemos sistemas de alta performance de Forno Mufla, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para atender aos seus requisitos específicos de recozimento.

Pronto para otimizar seus processos de alta temperatura? Entre em contato com a KINTEK Hoje Mesmo para Encontrar a Solução de Forno Perfeita

Guia Visual

Referências

- Nives Matijaković Mlinarić, Klemen Bohinc. Poly(Allylamine Hydrochloride) and ZnO Nanohybrid Coating for the Development of Hydrophobic, Antibacterial, and Biocompatible Textiles. DOI: 10.3390/nano14070570

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual o papel de um forno mufla de alta temperatura na carbonização de escamas de peixe? Alcance a Precisão Térmica

- Em que campos os fornos de resistência tipo caixa são comumente usados? Essencial para Ciência dos Materiais e Processamento Industrial

- Qual é o papel principal de um forno mufla na calcinação de Pt-xWO3/SiO2? Otimizar a Engenharia de Fases do Catalisador

- Quais são as principais aplicações em alta temperatura de um forno mufla digital? Desbloqueie a Precisão no Processamento de Materiais

- Qual o papel de um Forno Mufla na torrefação de biomassa? Otimize o seu processamento a alta temperatura

- Como o equipamento de tratamento térmico melhora as características de porosidade de cargas bioativas? Desbloqueie Porosidade de Alto Desempenho

- Qual o papel de um forno mufla de laboratório na análise da degradação da matéria orgânica? Otimizar o Pré-tratamento da Biomassa

- Como o isolamento de alta qualidade beneficia um forno mufla? Aumenta a Eficiência, a Segurança e a Precisão