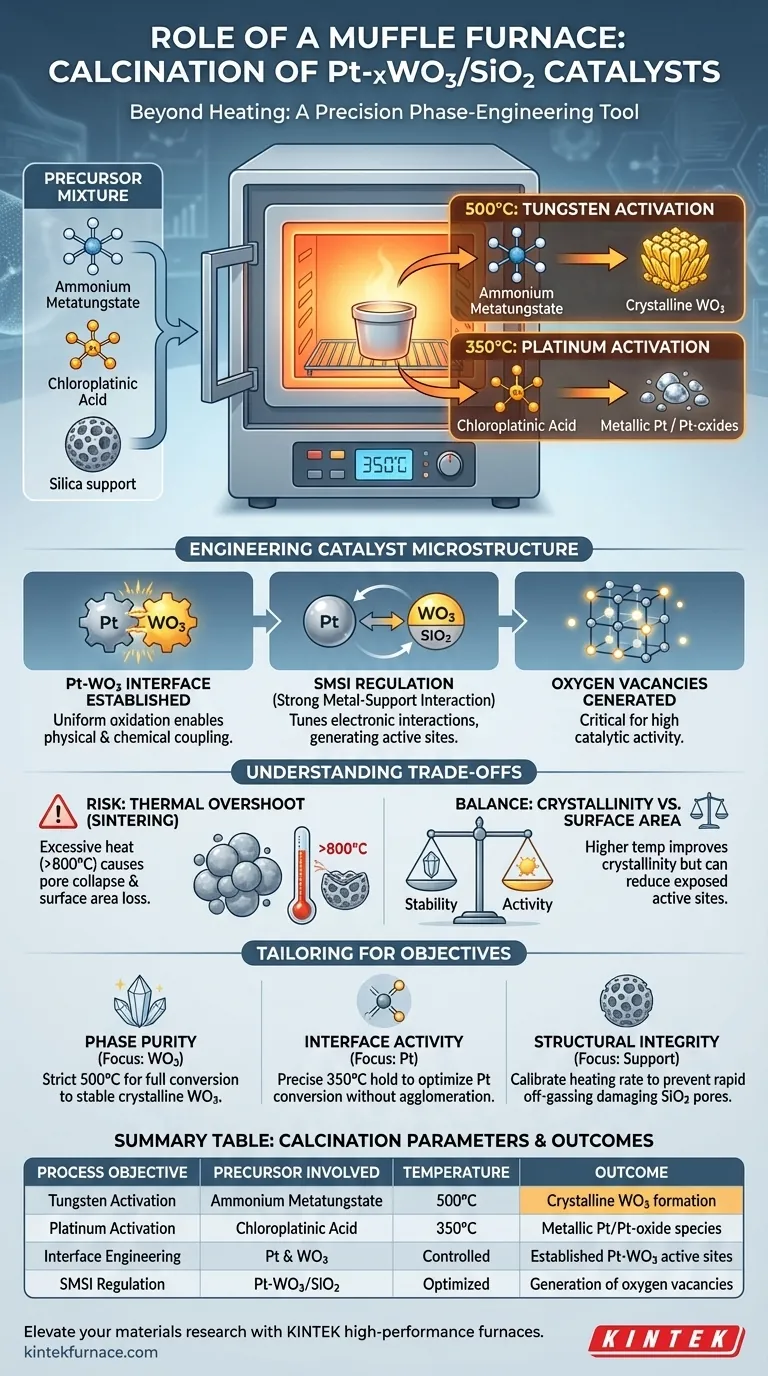

O papel principal de um forno mufla neste contexto é fornecer um ambiente térmico controlado com precisão que impulsiona a decomposição química de precursores específicos em fases catalíticas ativas. Para catalisadores Pt-xWO3/SiO2, isso envolve a conversão de metatungstato de amônio em trióxido de tungstênio cristalino (WO3) a 500°C e a transformação de ácido cloroplatínico em platina metálica ou óxidos de platina a 350°C.

O forno mufla não é meramente um dispositivo de aquecimento; é uma ferramenta de engenharia de fases. É essencial para estabelecer a interface crítica Pt-WO3, regular as interações fortes metal-suporte (SMSI) e gerar as vacâncias de oxigênio necessárias para alta atividade catalítica.

Engenharia da Microestrutura do Catalisador

Decomposição de Precursores e Transformação de Fases

A função fundamental do forno mufla é facilitar a decomposição térmica completa dos precursores químicos.

Para o componente de tungstênio, o forno deve manter 500°C para decompor o metatungstato de amônio. Este regime de temperatura específico garante a formação de fases estáveis e cristalinas de trióxido de tungstênio (WO3) no suporte de sílica.

Ativação de Espécies de Platina

Distinto da ativação do tungstênio, o componente de platina requer um perfil de tratamento térmico diferente.

Aquecer o material a 350°C permite a conversão controlada de precursores de ácido cloroplatínico. Esta etapa remove efetivamente os ligantes cloreto, resultando na formação de espécies de platina metálica ou óxido de platina.

Estabelecimento da Interface Ativa

O resultado mais crítico deste processamento térmico é a criação da interface Pt-WO3.

Ao fornecer um ambiente de oxidação uniforme, o forno permite o acoplamento físico e químico das espécies de platina e tungstênio. Essa interação é responsável pelas propriedades eletrônicas únicas do catalisador.

Regulação das Interações Eletrônicas

O processo de calcinação influencia diretamente a Interação Forte Metal-Suporte (SMSI).

O tratamento térmico adequado no forno mufla ajusta a força com que a platina interage com o suporte modificado por tungstênio. Essa regulação é vital para a criação de vacâncias de oxigênio, que servem como sítios ativos para reações químicas subsequentes.

Compreendendo os Compromissos

O Risco de Sobreaquecimento Térmico (Sinterização)

Embora altas temperaturas sejam necessárias para a decomposição, o calor excessivo é prejudicial.

Se a temperatura do forno mufla exceder os limites ótimos (por exemplo, atingindo 800°C, como observado na síntese geral de catalisadores), isso pode levar a uma sinterização severa. Isso causa o colapso da estrutura de poros e uma redução significativa na área superficial específica.

Equilibrando Cristalinidade e Área Superficial

Existe um compromisso inerente entre a formação de cristais estáveis e a manutenção de uma alta área superficial.

Temperaturas mais altas geralmente melhoram a cristalinidade das fases WO3 e Pt, o que adiciona estabilidade. No entanto, o aquecimento agressivo pode reduzir o número de sítios ativos superficiais expostos, diminuindo o desempenho geral.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu catalisador Pt-xWO3/SiO2, você deve adaptar os parâmetros do forno mufla aos seus objetivos específicos.

- Se o seu foco principal é a Pureza de Fases: Siga estritamente o ponto de ajuste de 500°C para garantir que o metatungstato de amônio seja totalmente convertido na fase cristalina estável de WO3.

- Se o seu foco principal é a Atividade de Interface: Priorize a manutenção precisa da temperatura a 350°C para otimizar a conversão do precursor de Pt sem induzir aglomeração prematura das partículas metálicas.

- Se o seu foco principal é a Integridade Estrutural: Calibre cuidadosamente a taxa de aquecimento para evitar a liberação rápida de ligantes, o que pode danificar a estrutura de poros do suporte de SiO2.

O sucesso depende de tratar o forno mufla como um instrumento de precisão para síntese química, em vez de um simples forno de secagem.

Tabela Resumo:

| Objetivo do Processo | Precursor Envolvido | Temperatura | Resultado |

|---|---|---|---|

| Ativação de Tungstênio | Metatungstato de Amônio | 500°C | Formação de WO3 cristalino |

| Ativação de Platina | Ácido Cloroplatínico | 350°C | Espécies de Pt metálico/Pt-óxido |

| Engenharia de Interface | Pt & WO3 | Controlada | Sítios ativos Pt-WO3 estabelecidos |

| Regulação SMSI | Pt-WO3/SiO2 | Otimizada | Geração de vacâncias de oxigênio |

A precisão é a diferença entre um lote falho e um catalisador de alta atividade. A KINTEK fornece fornos de Mufla, Tubo e Vácuo de alto desempenho projetados especificamente para engenharia de fases e processos de calcinação sensíveis. Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis às suas necessidades exclusivas de pesquisa de catalisadores. Eleve sua pesquisa de materiais — entre em contato com a KINTEK hoje mesmo para uma solução personalizada.

Guia Visual

Referências

- Wanru Yan, Yu Tang. Investigation on Pt-WO3 Catalytic Interface for the Hydrodeoxygenation of Anisole. DOI: 10.3390/catal15090859

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que a calcinação em alta temperatura é necessária para a modificação de carbono poroso dopado com boro? Insights de Especialistas

- Qual o papel de um forno mufla elétrico na silicietação de soldas de aço 10Kh23N18? Perspectiva Térmica Especializada

- Quais são os benefícios de usar um forno tipo caixa para tratamento térmico? Alcance Controle Preciso e Versatilidade

- Quais indústrias comumente utilizam fornos mufla industriais? Desbloqueie o Aquecimento de Precisão para Diversos Setores

- Como um forno mufla de alta temperatura facilita a formação de nanofiladores de TiO2 de fase mista? Guia de Controle de Fase

- Como um forno mufla é utilizado no teste de cinzas? Obtenha Análise Mineral Precisa para o Seu Laboratório

- Qual o papel de um forno mufla na pirólise de uma etapa de carbono de quitosana magnética? Síntese Simplificada

- Qual é a função de um forno mufla durante a pré-calcinação a 500°C? Síntese de Suporte Mestre CeZrPAl