A calcinação em alta temperatura é o mecanismo essencial necessário para incorporar com sucesso átomos de boro em uma estrutura de carbono. Ao submeter o material a calor intenso — especificamente atingindo até 900 graus Celsius — você fornece a energia térmica necessária para decompor precursores como o ácido bórico e forçar fisicamente os elementos de boro para dentro da rede de carbono.

A calcinação em alta temperatura faz mais do que simplesmente aquecer o material; ela impulsiona uma reorganização microscópica dos anéis de carbono. Essa mudança estrutural é a única maneira de dopar efetivamente o boro na rede, alterando assim a estrutura eletrônica para uso como suporte de catalisador.

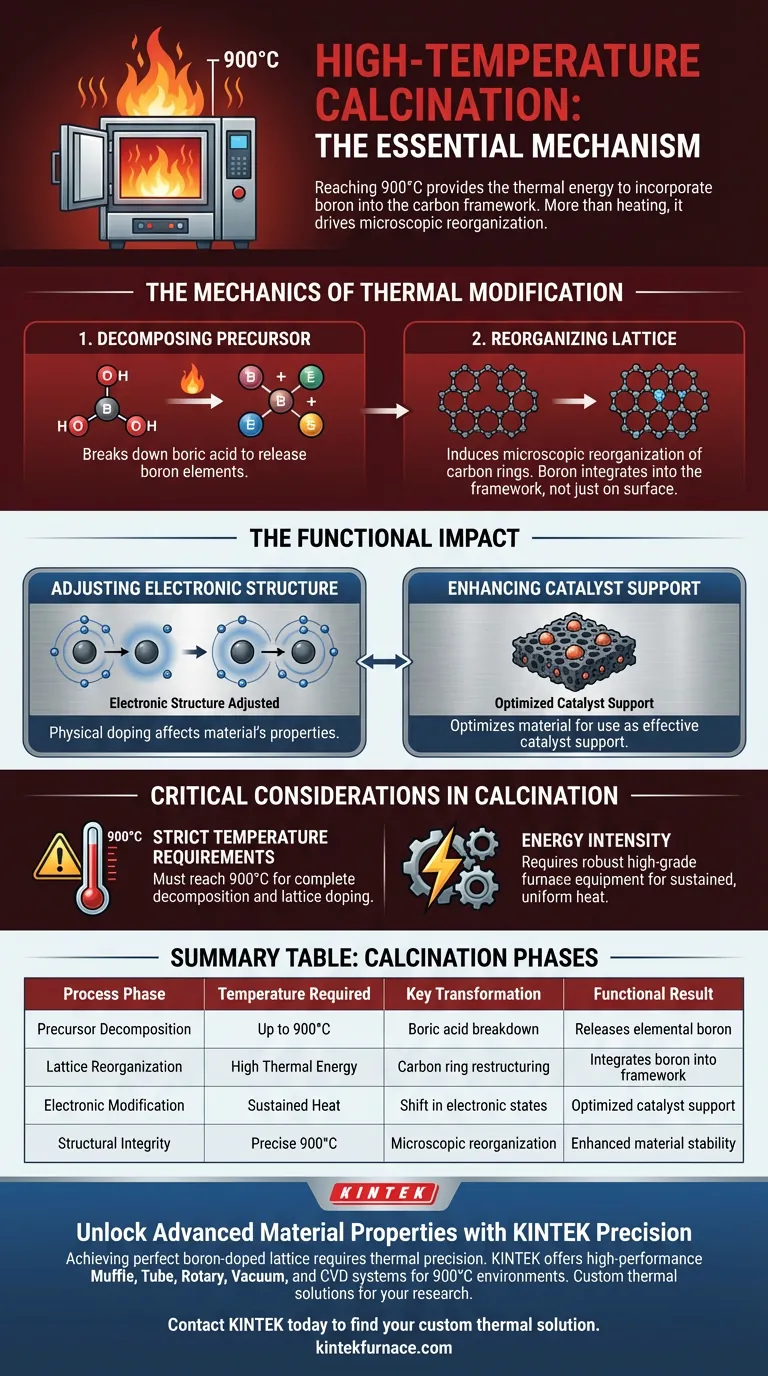

A Mecânica da Modificação Térmica

Decompondo o Precursor

O processo começa com a decomposição da fonte de boro, tipicamente ácido bórico.

Ambientes térmicos padrão são insuficientes para esta tarefa; um forno de alta temperatura é necessário para decompor completamente o ácido e liberar os elementos de boro.

Reorganizando a Rede

Uma vez que o boro é liberado, o calor extremo induz uma reorganização microscópica do carbono poroso.

Especificamente, as estruturas de anel de seis membros do carbono começam a se deslocar e reestruturar.

Essa reorganização cria as condições necessárias para que os átomos de boro se integrem diretamente na estrutura de carbono, em vez de apenas repousarem na superfície.

O Impacto Funcional

Ajustando a Estrutura Eletrônica

A dopagem física de átomos de boro tem um efeito profundo nas propriedades do material.

Ela efetivamente ajusta a estrutura eletrônica do carbono poroso.

Melhorando o Suporte de Catalisador

Essa modificação eletrônica é a principal razão para o processo.

Ela otimiza o material para servir como um suporte de catalisador altamente eficaz, uma capacidade que o carbono poroso não tratado não possui.

Considerações Críticas na Calcinação

Requisitos Rigorosos de Temperatura

A precisão é fundamental; o processo exige temperaturas que atinjam 900 graus Celsius.

Falhar em atingir esse limite resultará na decomposição incompleta do ácido bórico e na falha da dopagem da rede.

Intensidade Energética

Este método é inerentemente intensivo em energia devido aos requisitos térmicos extremos.

Ele necessita de equipamentos de forno robustos e de alta qualidade, capazes de sustentar essas temperaturas para garantir que a reorganização seja uniforme.

Otimizando Sua Estratégia de Síntese

Para obter os melhores resultados na modificação de carbono poroso dopado com boro, alinhe seu processo com seus objetivos técnicos específicos.

- Se seu foco principal é a integridade estrutural: Garanta que seu perfil térmico atinja os 900°C completos para garantir a reorganização microscópica completa dos anéis de carbono.

- Se seu foco principal é a eficiência catalítica: Verifique se a duração da calcinação é suficiente para ajustar completamente a estrutura eletrônica do suporte do catalisador.

Dominar a fase de calcinação em alta temperatura é o fator decisivo para desbloquear as propriedades eletrônicas avançadas dos materiais de carbono dopados.

Tabela Resumo:

| Fase do Processo | Temperatura Necessária | Transformação Chave | Resultado Funcional |

|---|---|---|---|

| Decomposição do Precursor | Até 900°C | Quebra do ácido bórico | Libera boro elementar |

| Reorganização da Rede | Alta Energia Térmica | Reestruturação dos anéis de carbono | Integra o boro na estrutura |

| Modificação Eletrônica | Calor Sustentado | Mudança nos estados eletrônicos | Suporte de catalisador otimizado |

| Integridade Estrutural | Precisos 900°C | Reorganização microscópica | Estabilidade aprimorada do material |

Desbloqueie Propriedades Avançadas de Materiais com Precisão KINTEK

Alcançar a rede perfeita dopada com boro requer mais do que apenas calor; requer precisão térmica absoluta. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho, projetados para sustentar os rigorosos ambientes de 900°C necessários para suas sínteses de laboratório mais exigentes.

Se você está modificando carbono poroso ou desenvolvendo catalisadores de próxima geração, nossos fornos de alta temperatura personalizáveis fornecem a uniformidade e a confiabilidade que sua pesquisa merece. Entre em contato com a KINTEK hoje mesmo para encontrar sua solução térmica personalizada e elevar seus resultados em ciência de materiais.

Guia Visual

Referências

- Hui Liu, Qingshan Zhao. A Palladium Catalyst Supported on Boron-Doped Porous Carbon for Efficient Dehydrogenation of Formic Acid. DOI: 10.3390/nano14060549

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a principal função de um forno mufla na preparação de carvão ativado modificado com ferro? Otimizar Sítios de Adsorção

- Quais condições de reação um forno mufla fornece para a síntese de g-C3N5? Otimize a Produção do Seu Fotocatalisador

- Qual papel um forno de laboratório de alta temperatura desempenha em BaTiO3? Injeção de Deslocamento Mestre e Plasticidade

- Quais são os principais benefícios de desempenho de usar um forno mufla? Obtenha aquecimento preciso, uniforme e livre de contaminação

- Quais são as principais aplicações dos fornos muflas? Desbloqueie Processamento Limpo e de Alta Temperatura para o Seu Laboratório

- Quais são as limitações dos fornos mufla em aplicações industriais? Descubra as Restrições Chave para Escolhas Inteligentes de Laboratório

- Como um forno de alta precisão aprimora os testes de EIS para dióxido de titânio dopado com nióbio? Obtenha dados precisos de materiais

- Por que a precisão do controle de temperatura de um forno mufla tipo caixa é crítica na conversão de precursores para ZnCo2O4?