O forno de laboratório de alta temperatura serve como o facilitador fundamental da plasticidade em cristais únicos de Titanato de Bário (BaTiO3). Ao manter um ambiente de temperatura rigoroso entre 1150 °C e 1300 °C, o forno transforma o cristal de um sólido quebradiço em um estado capaz de deformação plástica controlada sem fraturar.

O forno não simplesmente aquece o material; ele cria uma janela térmica precisa que reduz a tensão de escoamento do cristal para ativar sistemas de escorregamento específicos, ao mesmo tempo em que protege o material contra falhas catastróficas devido a choque térmico.

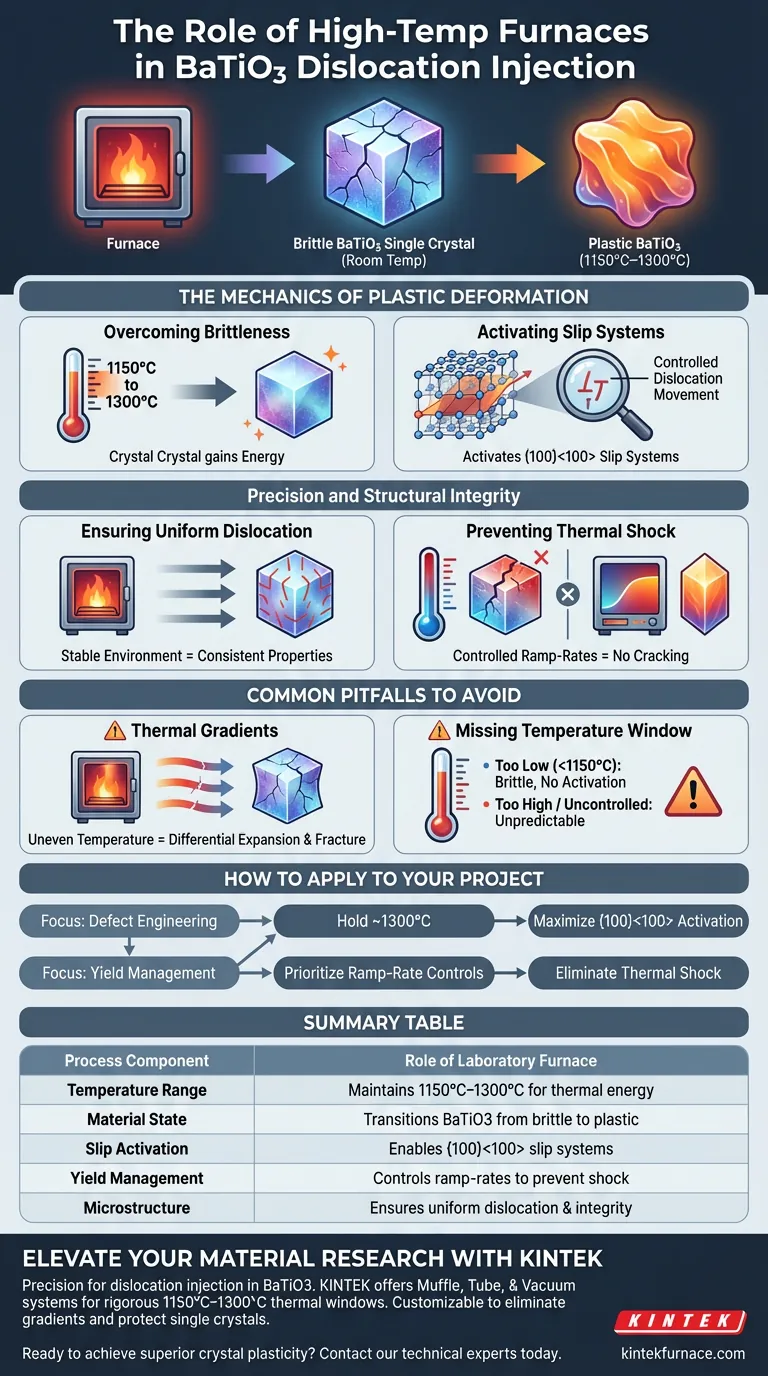

A Mecânica da Deformação Plástica

Superando a Fragilidade

À temperatura ambiente, o Titanato de Bário é inerentemente quebradiço e propenso a estilhaçar sob tensão.

O forno eleva a temperatura do material para uma janela específica de 1150 °C a 1300 °C. Dentro dessa faixa, a rede cristalina ganha energia suficiente para permitir o fluxo plástico em vez da fratura frágil.

Ativando Sistemas de Escorregamento Cristalográficos

O calor por si só não é o objetivo; o objetivo é a manipulação microestrutural específica.

A energia térmica fornecida pelo forno é necessária para ativar os sistemas de escorregamento {100}<100>. Essa ativação específica permite que os deslocamentos (defeitos) se movam e se multipliquem dentro da estrutura cristalina de maneira previsível.

Precisão e Integridade Estrutural

Garantindo Deslocamento Uniforme

O forno fornece um ambiente térmico estável, o que é crucial para a consistência.

O controle preciso da temperatura garante que os deslocamentos se formem uniformemente ao longo das orientações cristalinas desejadas. Sem essa estabilidade, a densidade de deslocamento seria errática, levando a propriedades de material imprevisíveis.

Prevenindo Choque Térmico

Cristais únicos são altamente suscetíveis a danos por mudanças rápidas de temperatura.

O forno atua como uma salvaguarda contra choque térmico. Ao manter um ambiente controlado, ele evita o desenvolvimento de gradientes térmicos acentuados que fariam o cristal único rachar ou estilhaçar durante o processo.

Erros Comuns a Evitar

O Risco de Gradientes Térmicos

Se o forno não conseguir manter uma zona de temperatura uniforme, o cristal sofrerá expansão diferencial.

Isso cria tensões internas que competem com a deformação plástica desejada, muitas vezes resultando em fratura imediata ou fraquezas estruturais latentes.

Perder a Janela de Temperatura

Operar fora da faixa de 1150 °C a 1300 °C torna o processo ineficaz.

Se a temperatura for muito baixa, os sistemas de escorregamento {100}<100> não serão ativados e o cristal permanecerá quebradiço. Se o controle for perdido, a orientação específica dos deslocamentos não pode ser garantida.

Como Aplicar Isso ao Seu Projeto

Ao configurar seu processamento térmico para injeção de deslocamento de Titanato de Bário, considere seus objetivos principais:

- Se seu foco principal é Engenharia de Defeitos: Certifique-se de que seu forno possa manter uma temperatura estável mais próxima de 1300 °C para maximizar a ativação dos sistemas de escorregamento {100}<100>.

- Se seu foco principal é Gerenciamento de Rendimento: Priorize os controles de taxa de aquecimento do forno para eliminar o choque térmico e evitar a rachadura do cristal único.

O sucesso na injeção de deslocamento depende inteiramente do equilíbrio entre a energia térmica necessária para a plasticidade e a estabilidade necessária para a sobrevivência do cristal.

Tabela Resumo:

| Componente do Processo | Papel do Forno de Laboratório |

|---|---|

| Faixa de Temperatura | Mantém 1150 °C a 1300 °C para energia térmica |

| Estado do Material | Transiciona BaTiO3 de um estado quebradiço para plástico |

| Ativação de Escorregamento | Permite sistemas de escorregamento cristalográficos {100}<100> |

| Gerenciamento de Rendimento | Controla taxas de aquecimento para prevenir choque térmico catastrófico |

| Microestrutura | Garante densidade de deslocamento uniforme e integridade estrutural |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão é inegociável ao realizar processos complexos como a injeção de deslocamento em Titanato de Bário. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Muffle, Tubo e Vácuo de alto desempenho projetados para manter as rigorosas janelas térmicas de 1150 °C a 1300 °C necessárias para engenharia de defeitos avançada. Nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para eliminar gradientes térmicos e proteger seus delicados cristais únicos contra fraturas.

Pronto para alcançar plasticidade superior de cristais? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno perfeita para suas necessidades exclusivas de laboratório.

Guia Visual

Referências

- Fangping Zhuo, Jürgen Rödel. Dislocation Density‐Mediated Functionality in Single‐Crystal BaTiO<sub>3</sub>. DOI: 10.1002/advs.202403550

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual o papel de um forno mufla na síntese de catalisadores Pt/Ce(M)? Domine a Ativação e Calcinação Precisas

- Quais são as vantagens operacionais dos fornos de resistência de alta temperatura tipo caixa? Obtenha Processamento Térmico Confiável e Fácil de Usar

- Por que a capacidade de controle de temperatura de um forno mufla é crítica durante a preparação de Ba2M0.4Bi1.6O6?

- Como um forno mufla é utilizado em laboratórios de pesquisa e medicina? Essencial para processamento em alta temperatura livre de contaminantes

- Qual o papel de um forno mufla de alta temperatura no pré-tratamento da caulim? Obtenha Ativação Perfeita da Metacaulim

- Como o termopar deve ser instalado em um forno mufla? Garanta um controle de temperatura preciso para o seu laboratório

- Qual é a função de um forno de resistência em caixa a vácuo na preparação de Biochar de Casca de Pinha (PBC)?

- Como um forno mufla de alta temperatura controla a taxa de liberação de íons de prata? Domine o Sinterização de Geopolímeros de Precisão