Do ponto de vista operacional, os fornos de resistência de alta temperatura tipo caixa são valorizados por suas interfaces de usuário simples, recursos de segurança integrados e controles operacionais fáceis. Essa combinação permite que até mesmo operadores com treinamento básico gerenciem de forma confiável o início, a parada e a configuração da temperatura, garantindo segurança e desempenho consistente.

A verdadeira vantagem operacional de um forno tipo caixa não é apenas uma característica, mas a sinergia entre seu design simples, desempenho confiável e flexibilidade operacional. Isso o torna uma ferramenta altamente eficaz e econômica para uma vasta gama de aplicações de processamento térmico.

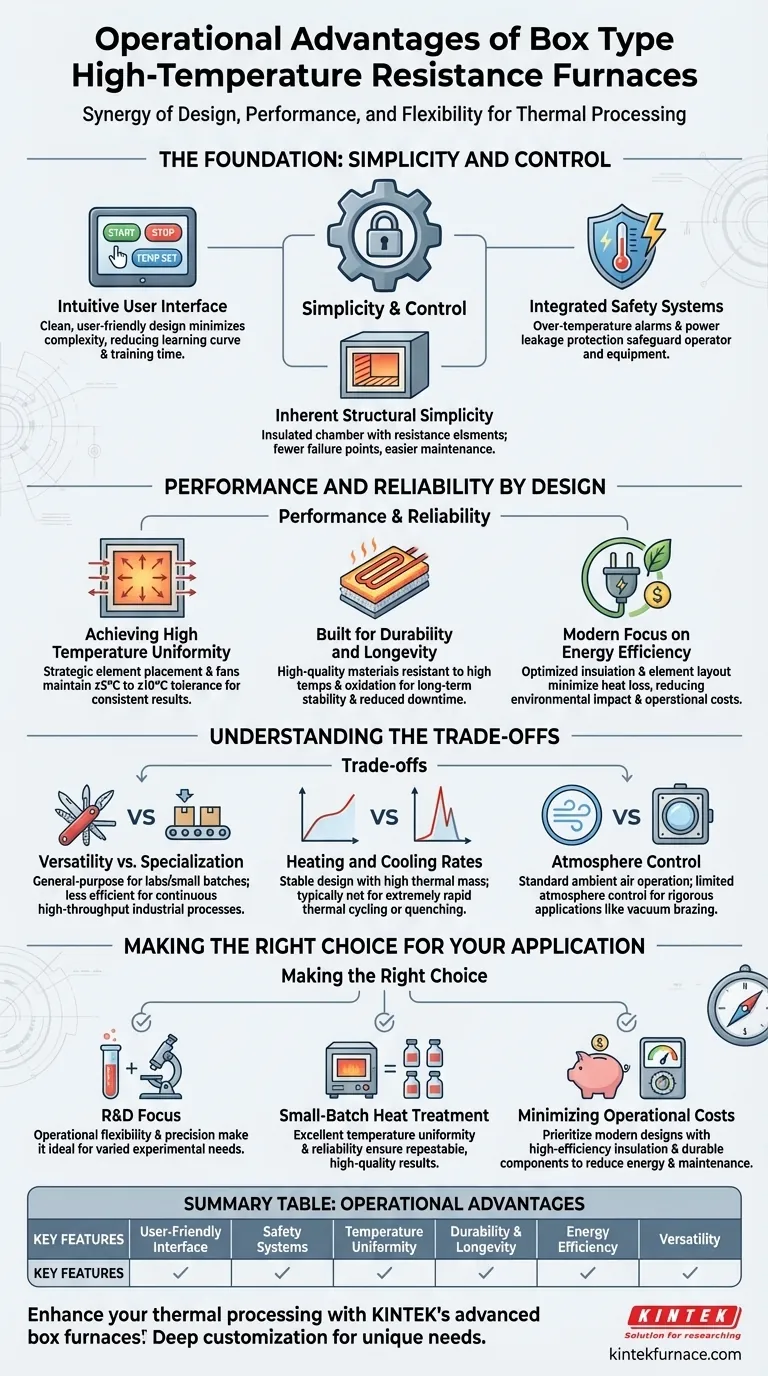

A Fundação: Simplicidade e Controle

O apelo central de um forno tipo caixa começa com seu design centrado no usuário, que minimiza a complexidade e reduz o potencial de erro do operador.

Interface de Usuário Intuitiva

Fornos tipo caixa modernos apresentam interfaces limpas e fáceis de usar. Funções críticas como iniciar, parar e definir a temperatura alvo são projetadas para serem óbvias, reduzindo significativamente a curva de aprendizado e o tempo de treinamento.

Sistemas de Segurança Integrados

A segurança operacional é fundamental. Esses fornos geralmente incluem proteções essenciais como alarmes de sobretemperatura e proteção contra fuga de energia. Esses sistemas protegem não apenas o operador, mas também o equipamento e o material em processamento.

Simplicidade Estrutural Inerente

Em sua essência, um forno tipo caixa é uma máquina simples: uma câmara isolada aquecida por elementos resistivos. Essa estrutura direta resulta em menos pontos de falha, solução de problemas mais fácil e ciclos de manutenção mais previsíveis em comparação com sistemas mais complexos.

Desempenho e Confiabilidade por Projeto

Além da operação simples, o projeto interno do forno contribui diretamente para sua confiabilidade e a qualidade de sua saída.

Alcançando Uniformidade de Alta Temperatura

Resultados consistentes dependem de aquecimento uniforme. Isso é alcançado através da colocação estratégica de elementos de aquecimento e, em alguns modelos, do uso de ventiladores de circulação. Um forno bem projetado pode geralmente manter a uniformidade de temperatura dentro de uma tolerância rigorosa de ±5°C a ±10°C por toda a câmara.

Construído para Durabilidade e Longevidade

A vida útil de um forno é determinada por seus componentes. O uso de elementos de aquecimento e materiais isolantes de alta qualidade resistentes a altas temperaturas e oxidação garante estabilidade a longo prazo. Isso permite operação contínua e confiável e minimiza o dispendioso tempo de inatividade da produção.

Foco Moderno na Eficiência Energética

Os projetos contemporâneos priorizam a sustentabilidade e a redução de custos. Ao utilizar materiais isolantes de alta eficiência e otimizar o layout dos elementos de aquecimento, esses fornos minimizam a perda de calor e melhoram a utilização geral de energia, reduzindo tanto o impacto ambiental quanto as despesas operacionais.

Entendendo as Compensações

Embora altamente versátil, a natureza "universal" do forno tipo caixa acarreta compensações inerentes que são importantes de entender.

Versatilidade vs. Especialização

O forno tipo caixa é uma ferramenta de propósito geral, tornando-o excelente para laboratórios e produção variada em pequenos lotes. No entanto, para processos industriais contínuos de alta produção, um forno especializado (por exemplo, um forno túnel ou de correia) é frequentemente mais eficiente.

Taxas de Aquecimento e Resfriamento

Devido à sua massa térmica e projeto para estabilidade, fornos tipo caixa padrão geralmente não são projetados para aquecimento ou têmpera extremamente rápidos. Processos que exigem ciclos térmicos muito rápidos podem necessitar de equipamentos mais especializados.

Controle de Atmosfera

A maioria dos fornos tipo caixa padrão opera com uma atmosfera de ar ambiente. Embora alguns modelos possam ser modificados para ambientes de gás inerte, eles não são inerentemente projetados para o controle rigoroso de atmosfera necessário em aplicações como brasagem a vácuo ou sinterização avançada.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o forno certo requer alinhar suas vantagens operacionais com seus objetivos específicos.

- Se seu foco principal for pesquisa e desenvolvimento: Sua flexibilidade operacional, precisão e facilidade de uso tornam o forno tipo caixa uma escolha ideal para diversas necessidades experimentais.

- Se seu foco principal for tratamento térmico consistente em pequenos lotes: Sua excelente uniformidade de temperatura e confiabilidade garantem resultados repetíveis e de alta qualidade com supervisão mínima do operador.

- Se seu foco principal for minimizar os custos operacionais de longo prazo: Priorize designs modernos com isolamento de alta eficiência e componentes duráveis para reduzir o consumo de energia e o tempo de inatividade da manutenção.

Ao entender esses princípios operacionais centrais, você pode selecionar e utilizar com confiança um forno tipo caixa como uma ferramenta confiável e eficaz para seus objetivos de processamento térmico.

Tabela de Resumo:

| Vantagem Operacional | Características Principais |

|---|---|

| Interface Amigável | Controles intuitivos, fácil início/parada, treinamento mínimo |

| Sistemas de Segurança | Alarmes de sobretemperatura, proteção contra fuga de energia |

| Uniformidade de Temperatura | Tolerância de ±5°C a ±10°C, elementos de aquecimento estratégicos |

| Durabilidade e Longevidade | Materiais de alta qualidade, redução do tempo de inatividade |

| Eficiência Energética | Isolamento de alta eficiência, custos operacionais mais baixos |

| Versatilidade | Adequado para P&D e tratamento térmico em pequenos lotes |

Aumente seu processamento térmico com os fornos tipo caixa avançados da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções confiáveis de alta temperatura, incluindo fornos Muffle, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um ajuste preciso para suas necessidades experimentais exclusivas, aumentando a eficiência e a consistência. Entre em contato conosco hoje para discutir como nossos fornos podem otimizar suas operações!

Guia Visual

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é a função principal de um forno mufla na ativação da biomassa? Otimizar a Carbonização e o Desenvolvimento de Poros

- Por que um forno mufla de alta temperatura é usado para o pré-aquecimento de pó de Ni-BN? Alcançar densidade de revestimento sem defeitos.

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?

- Qual é a função de um forno mufla de alta temperatura na preparação de ZnO-SP? Domine o Controle de Síntese em Nanoescala

- Como é avaliada a estabilidade térmica dos compostos KBaBi? Descubra os limites precisos de DRX e Tratamento Térmico