Em laboratórios de pesquisa e medicina, um forno mufla é principalmente utilizado para aquecer amostras a temperaturas extremamente altas e precisamente controladas em um ambiente livre de contaminantes. Sua função principal é determinar a porção inorgânica e não combustível de uma amostra — um processo conhecido como calcinação — ou executar aplicações de ciência de materiais como sinterização, recozimento e fusão de vidro, onde a pureza da amostra é crítica.

O valor essencial de um forno mufla não é apenas sua capacidade de gerar calor intenso, mas seu design que isola a amostra dos elementos de aquecimento. Esta "mufla" previne a contaminação, garantindo que quaisquer alterações na amostra sejam um resultado direto apenas do calor, um requisito inegociável para a precisão analítica na pesquisa.

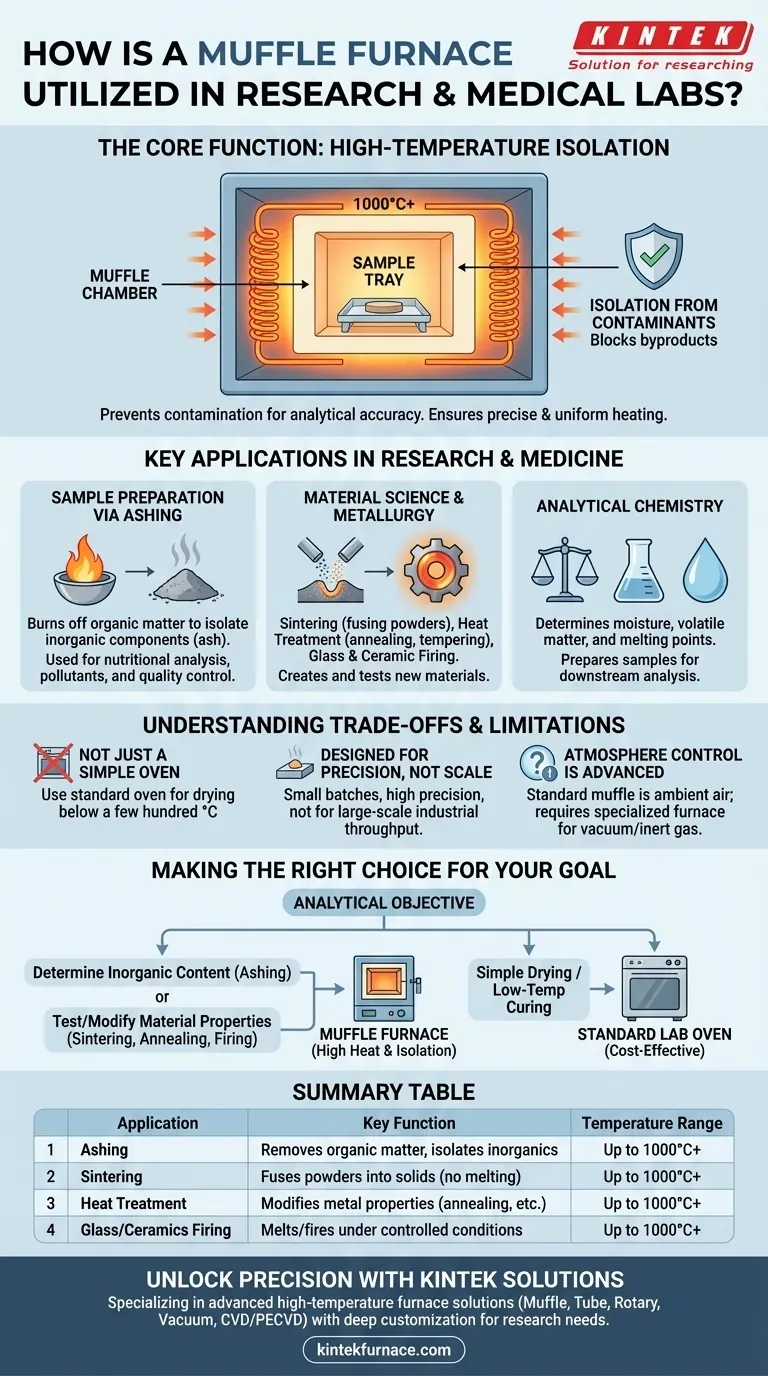

A Função Principal: Isolamento em Alta Temperatura

Um forno mufla é mais do que apenas um forno potente. Seu design único é central para seu papel em trabalhos laboratoriais sensíveis.

O que é um Forno Mufla?

Um forno mufla é um dispositivo laboratorial projetado para aplicações de alta temperatura, frequentemente atingindo 1000°C ou mais.

O nome vem de seu componente chave: uma "mufla", que é uma câmara isolante, tipicamente feita de cerâmica, que contém a amostra. Esta câmara separa o material sendo aquecido dos elementos de aquecimento elétricos do forno.

Pense nisso como cozinhar alimentos em uma panela de cerâmica selada colocada dentro de um forno maior. A panela protege os alimentos do contato direto com a fonte de aquecimento e quaisquer gases que ela possa produzir, garantindo que cozinhe apenas com calor radiante.

Por que o Isolamento é Importante em um Laboratório

Em ambientes analíticos, prevenir a contaminação é primordial. A mufla garante que os subprodutos dos elementos de aquecimento não interajam com a amostra.

Isso é crucial para aplicações como análise elementar, onde o objetivo é medir a composição exata do material após o aquecimento. Quaisquer impurezas adicionadas tornariam os resultados inválidos.

A Importância da Precisão e Uniformidade

Além do isolamento, os fornos mufla fornecem controle de temperatura extremamente preciso e aquecimento uniforme em toda a câmara.

Essa consistência garante que os experimentos sejam repetíveis e que a amostra inteira seja submetida às mesmas condições exatas, o que é um princípio fundamental da pesquisa científica sólida.

Principais Aplicações em Pesquisa e Medicina

A combinação de alto calor, isolamento e precisão torna o forno mufla indispensável para vários processos laboratoriais chave.

Preparação de Amostras via Calcinação

Calcinação é o processo de queimar todas as substâncias orgânicas e voláteis de uma amostra para isolar os componentes inorgânicos e não combustíveis (a "cinza").

O forno aquece a amostra na presença de ar, fazendo com que a matéria orgânica oxide e se transforme em dióxido de carbono e água, que são expelidos. O que resta é o conteúdo mineral.

Esta técnica é padrão na ciência dos alimentos para determinar o conteúdo mineral nutricional, na ciência ambiental para analisar poluentes no solo e na indústria farmacêutica para controle de qualidade.

Ciência dos Materiais e Metalurgia

Os fornos mufla são centrais para a criação e teste de novos materiais.

Usos principais incluem:

- Sinterização: Fusão de materiais em pó, como cerâmica ou metais, em uma peça sólida usando alta temperatura sem derretê-los.

- Tratamento Térmico: Modificação das propriedades físicas e químicas de metais através de processos como recozimento (amaciamento), revenimento (aumento da tenacidade) ou têmpera (endurecimento).

- Vidro e Cerâmica: Queima de cerâmicas técnicas, fusão de vidro ou aplicação de revestimentos de esmalte sob condições controladas.

Química Analítica

O forno serve como uma ferramenta crítica para a análise química fundamental.

É usado para determinar com precisão o teor de umidade de uma amostra, a quantidade de matéria volátil e seu ponto de fusão. Prepara amostras para análises mais sofisticadas a jusante, garantindo que o material de partida esteja em um estado conhecido e estável.

Compreendendo as Trocas e Limitações

Embora potente, um forno mufla é uma ferramenta especializada, e é importante entender seus limites.

Não Apenas um Forno de Alta Temperatura

Se o seu único objetivo é secar uma amostra ou curá-la em temperaturas abaixo de algumas centenas de graus Celsius sem preocupações com contaminação menor, um forno de laboratório padrão é uma escolha mais prática e econômica. O forno mufla é projetado especificamente para aplicações que exigem tanto alta temperatura quanto isolamento.

Projetado para Precisão, Não para Escala

Os fornos mufla de laboratório são dispositivos relativamente pequenos, de bancada. Eles são projetados para processar amostras individuais ou pequenos lotes com alta precisão, não para o alto rendimento em larga escala exigido na fabricação industrial.

Controle de Atmosfera é um Recurso Avançado

Um forno mufla padrão aquece uma amostra em ar ambiente. Embora isole a amostra dos elementos de aquecimento, ele não controla a atmosfera dentro da própria câmara. Para aplicações que exigem vácuo ou um ambiente de gás inerte (como argônio ou nitrogênio), um tipo de forno mais especializado e caro é necessário.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o instrumento de aquecimento correto, você deve primeiro definir seu objetivo analítico.

- Se seu foco principal é determinar o conteúdo inorgânico de uma amostra (calcinação): Um forno mufla é a ferramenta padrão para remover completamente o material orgânico sem contaminar a cinza restante.

- Se seu foco principal é testar ou modificar propriedades de materiais: Um forno mufla fornece o calor alto preciso e uniforme necessário para processos como sinterização de cerâmica, recozimento de metais ou queima de vidro.

- Se seu foco principal é secagem simples ou cura em baixa temperatura: Um forno de laboratório padrão é muitas vezes mais adequado e econômico do que um forno mufla.

Ao entender seu princípio central de aquecimento isolado, você pode aproveitar efetivamente o forno mufla para aplicações que exigem altas temperaturas e pureza analítica.

Tabela Resumo:

| Aplicação | Função Chave | Faixa de Temperatura |

|---|---|---|

| Calcinação | Remove matéria orgânica para isolar componentes inorgânicos | Até 1000°C+ |

| Sinterização | Funde materiais em pó em sólidos sem derreter | Até 1000°C+ |

| Tratamento Térmico | Modifica propriedades de metais (ex: recozimento, revenimento) | Até 1000°C+ |

| Queima de Vidro/Cerâmica | Derrete ou queima materiais sob condições controladas | Até 1000°C+ |

Desbloqueie a Precisão em Seu Laboratório com as Soluções KINTEK

Você busca um processamento em alta temperatura livre de contaminantes em seu laboratório de pesquisa ou medicina? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, todos apoiados por P&D excepcional e fabricação interna. Com fortes capacidades de personalização profunda, garantimos que nossos fornos atendam precisamente aos seus requisitos experimentais, aumentando a precisão, eficiência e confiabilidade.

Não deixe que as limitações de equipamento atrasem suas descobertas —entre em contato conosco hoje para discutir como a KINTEK pode elevar o desempenho do seu laboratório e entregar a pureza e o controle que seu trabalho exige.

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO