Um forno mufla de alta temperatura funciona como a câmara de ativação crítica no pré-tratamento do caulim natural. Ao manter um ambiente térmico estritamente controlado, tipicamente a 750 °C, ele facilita a reação de desidroxilação necessária para remover a estabilidade cristalina do material e convertê-lo em metacaulim reativo.

O forno não simplesmente seca o material; ele altera fundamentalmente sua estrutura atômica. Ao destruir eficazmente a rede cristalina em camadas do caulim natural, o forno cria uma estrutura amorfa e altamente instável que serve como base necessária para a síntese química subsequente, como a produção de geopolímeros.

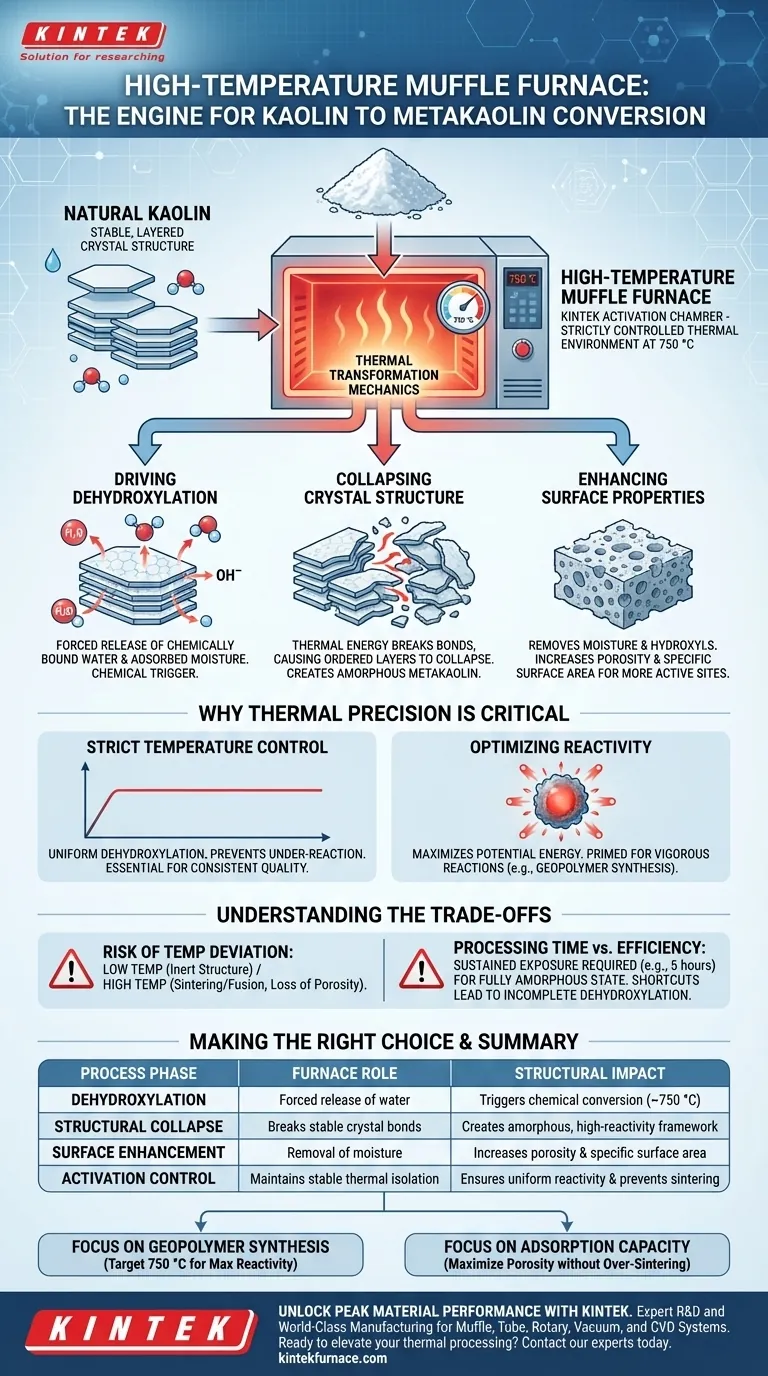

A Mecânica da Transformação Térmica

Impulsionando a Desidroxilação

A função primária do forno mufla é forçar a liberação de água quimicamente ligada.

Dentro do forno, o calor intenso atinge os grupos hidroxila e a água adsorvida na estrutura do caulim. Este processo, conhecido como desidroxilação, é o gatilho químico que inicia a conversão do material.

Colapsando a Estrutura Cristalina

O caulim natural possui uma estrutura cristalina em camadas estável que o torna quimicamente inerte.

A energia térmica fornecida pelo forno quebra essas ligações, fazendo com que as camadas ordenadas colapsem. Isso resulta na formação de metacaulim amorfo, um estado desordenado que é essencial para alta reatividade química.

Melhorando as Propriedades de Superfície

Além do colapso estrutural, o processo de calcinação altera significativamente a paisagem física do material.

Ao remover a umidade interna e os hidroxilas, o forno aumenta a porosidade e a área superficial específica do mineral. Isso cria mais sítios ativos, o que é vital, seja o objetivo final a síntese química ou o aumento da capacidade de adsorção para aplicações como a entrega de medicamentos.

Por Que a Precisão Térmica é Crítica

Controle Rigoroso de Temperatura

O forno mufla fornece uma câmara de isolamento estável, garantindo que o material seja exposto a uma temperatura consistente (por exemplo, 750 °C) sem flutuações.

Essa consistência é inegociável. Sem um ambiente térmico estritamente controlado, o processo de desidroxilação torna-se irregular, deixando partes do caulim sub-reagidas e quimicamente fracas.

Otimizando a Reatividade

O objetivo final do uso deste equipamento específico é maximizar o potencial energético do material.

O metacaulim resultante é quimicamente "faminto". Como o forno removeu sua estrutura estável, o material está preparado para reagir vigorosamente em processos subsequentes, como servir como a base ativa para a síntese de geopolímeros.

Compreendendo as Compensações

O Risco de Desvio de Temperatura

Embora o calor elevado seja necessário, a precisão é mais importante do que a potência bruta.

Se a temperatura do forno for muito baixa, a estrutura cristalina em camadas não se quebrará completamente, deixando o material inerte. Inversamente, se a temperatura subir demais além da faixa ideal, o material pode sinterizar (fundir-se), causando perda de porosidade e uma queda drástica na reatividade.

Tempo de Processamento vs. Eficiência

Alcançar um estado totalmente amorfo requer exposição sustentada.

Como observado em contextos industriais, este processo pode exigir aquecimento contínuo por várias horas (por exemplo, 5 horas). Reduzir esse tempo para economizar energia geralmente resulta em desidroxilação incompleta, tornando o pré-tratamento ineficaz para aplicações avançadas.

Fazendo a Escolha Certa para o Seu Objetivo

Para utilizar um forno mufla de forma eficaz na conversão de caulim, alinhe seus parâmetros de processo com os requisitos específicos do seu uso final:

- Se o seu foco principal é a Síntese de Geopolímeros: Mire em temperaturas mais altas (cerca de 750 °C) para garantir a destruição completa da rede cristalina para máxima reatividade química.

- Se o seu foco principal é a Capacidade de Adsorção: Garanta que o processo maximize a porosidade e a área superficial específica removendo completamente a água adsorvida e os grupos hidroxila sem sinterizar excessivamente o material.

Dominar o processo de pré-tratamento térmico transforma argila natural abundante em um insumo industrial de alto desempenho.

Tabela Resumo:

| Fase do Processo | Papel do Forno | Impacto Estrutural |

|---|---|---|

| Desidroxilação | Liberação forçada de água quimicamente ligada | Desencadeia a conversão química a ~750 °C |

| Colapso Estrutural | Quebra ligações cristalinas estáveis | Cria uma estrutura amorfa de alta reatividade |

| Melhoria da Superfície | Remoção de umidade e hidroxilas | Aumenta a porosidade e a área superficial específica |

| Controle de Ativação | Mantém isolamento térmico estável | Garante reatividade uniforme e previne a sinterização |

Desbloqueie o Desempenho Máximo do Material com a KINTEK

O controle térmico preciso é a diferença entre argila inerte e metacaulim de alto desempenho. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas líderes na indústria de Fornos Mufla, Tubulares, Rotativos, a Vácuo e CVD adaptados aos requisitos de alta temperatura mais exigentes do seu laboratório.

Se você está otimizando a síntese de geopolímeros ou refinando a porosidade do material, nossos fornos personalizáveis garantem a precisão estrutural que sua pesquisa merece.

Pronto para elevar seu processamento térmico? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de forno perfeita para suas necessidades exclusivas.

Guia Visual

Referências

- Mukesh Kumar, Sudhanshu Sharma. Natural kaolin-derived ruthenium-supported nanoporous geopolymer: a sustainable catalyst for CO <sub>2</sub> methanation. DOI: 10.1039/d5cy00021a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais aplicações têm os fornos de resistência tipo caixa no processamento de cerâmicas e vidro? Essencial para Sinterização e Dobragem a Quente

- Como os fornos elétricos tipo mufla são utilizados na pesquisa laboratorial? Aumente a Precisão na Síntese e Teste de Materiais

- Por que um forno mufla multifuncional de alta precisão é necessário em CGFS? Alcance Métricas Exatas de Descarbonização

- Quais são as aplicações comuns dos fornos tipo caixa? Tratamento Térmico Versátil para Metais, Cerâmicas e Pesquisa

- Qual o papel de um forno mufla na calcinação de catalisadores Ni/Al2O3? Otimize a Estabilidade do Seu Catalisador

- Como o forno mufla garante aquecimento uniforme? Obtenha Calor Preciso e Uniforme para o Seu Laboratório

- O que torna os fornos mufla adequados para processos de tratamento térmico? Obtenha aquecimento preciso e uniforme para seus materiais

- Qual é a função de um forno mufla em testes de materiais? Obtenha Análise Térmica Precisa Sem Contaminação