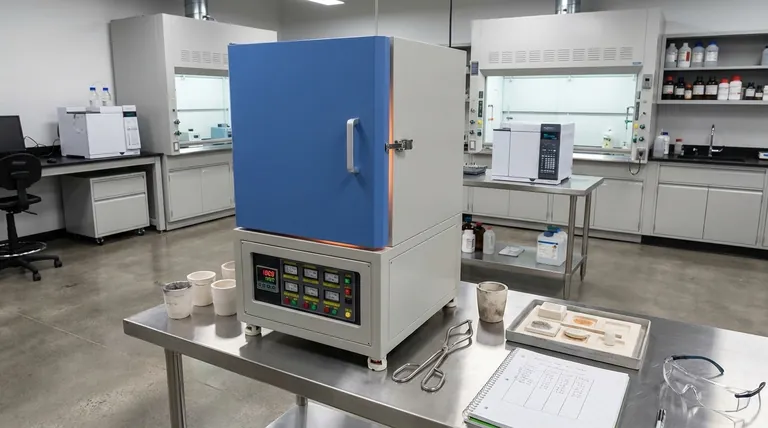

Em testes de materiais, um forno mufla é um forno de alta temperatura usado para aquecer um material em um ambiente controlado sem contato direto com chamas ou elementos de aquecimento. Esse isolamento permite que engenheiros e cientistas analisem com precisão as propriedades e o comportamento de um material sob a influência exclusiva de energia térmica extrema, revelando sua resistência, estabilidade e composição.

A função principal de um forno mufla não é simplesmente aquecer um material, mas fazê-lo de forma a evitar contaminação química. Isso permite a medição pura e precisa de como um material reage apenas ao estresse térmico, o que é fundamental para prever seu desempenho em aplicações do mundo real.

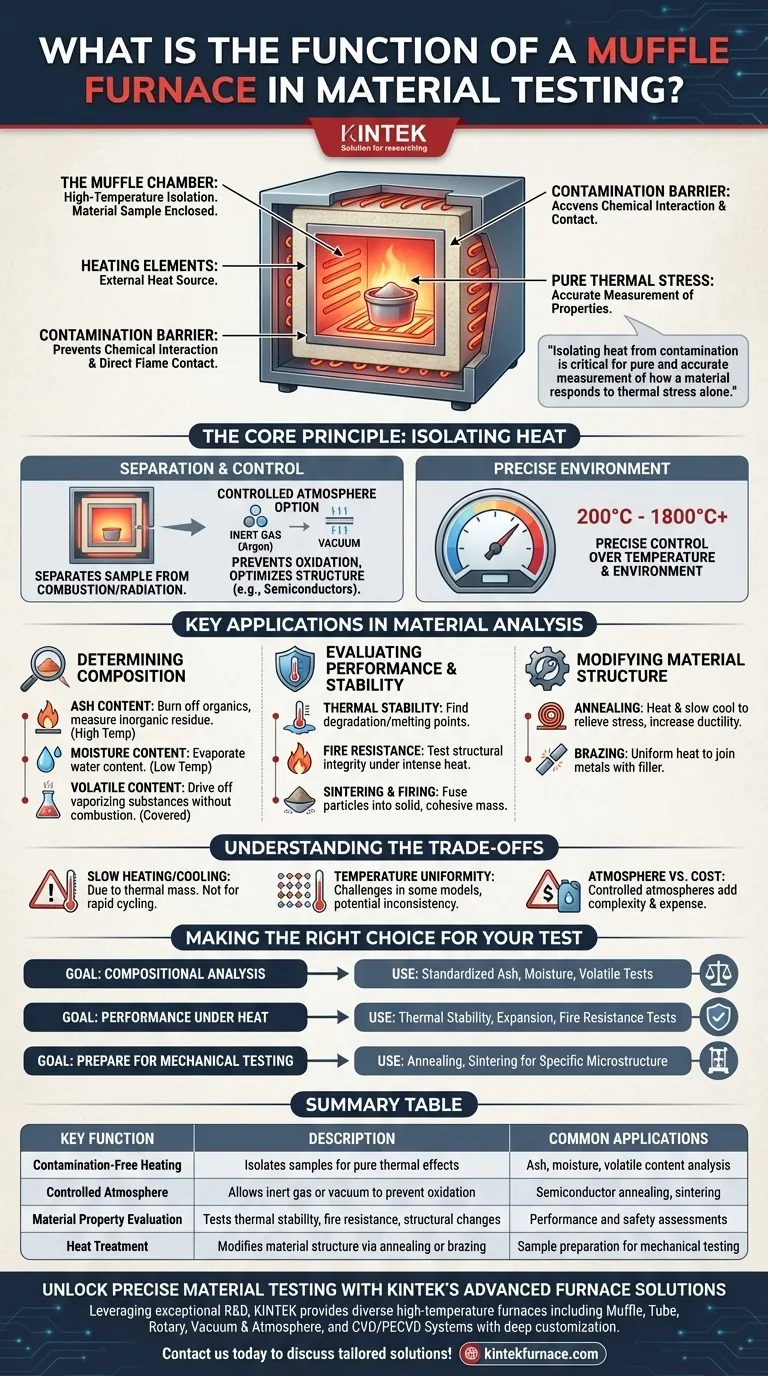

O Princípio Central: Isolar o Calor da Contaminação

O design de um forno mufla é fundamental para o seu propósito. O próprio nome fornece a percepção chave de sua operação.

O que significa "Mufla"

O termo "mufla" refere-se à câmara interna que envolve a amostra do material. Esta câmara é aquecida externamente por elementos de aquecimento elétrico.

Este design é fundamental porque separa a amostra dos subprodutos da combustão ou da radiação direta da fonte de aquecimento. Isso evita reações químicas indesejadas ou contaminação, garantindo que quaisquer alterações observadas no material sejam um resultado direto da temperatura aplicada.

Criação de uma Atmosfera Controlada

Esta separação permite um controle preciso sobre o ambiente ao redor da amostra. Fornos avançados podem operar com atmosferas específicas, como gases inertes (como argônio) para prevenir a oxidação ou até mesmo um vácuo.

Esta capacidade é essencial em campos como a fabricação de semicondutores, onde o recozimento de wafers de silício em uma atmosfera controlada é necessário para otimizar sua estrutura cristalina e condutividade elétrica.

Aplicações Chave na Análise de Materiais

Fornos mufla são ferramentas versáteis usadas para uma ampla gama de testes destrutivos e não destrutivos. Estas aplicações se enquadram em duas categorias principais: determinar as propriedades inerentes de um material e modificar sua estrutura para testes adicionais.

Determinando a Composição do Material

Alguns dos testes de materiais mais fundamentais envolvem a decomposição de uma substância para entender sua composição.

- Teor de Cinzas: O forno é usado para queimar completamente toda a matéria orgânica em uma amostra a alta temperatura, deixando apenas as cinzas inorgânicas e não combustíveis. O peso restante revela a porcentagem de cinzas.

- Teor de Umidade: Ao aquecer uma amostra a uma temperatura relativamente baixa, mas precisa (por exemplo, um pouco acima de 100°C), o forno remove todo o teor de água por evaporação. A diferença de peso antes e depois do aquecimento determina o teor de umidade.

- Teor de Voláteis: Este teste mede substâncias que vaporizam em altas temperaturas. O forno aquece uma amostra em um cadinho coberto para expelir a matéria volátil sem a combustão dela.

Avaliando Desempenho e Estabilidade

Estes testes medem como um material se comporta sob estresse térmico, o que é vital para a engenharia de segurança e confiabilidade.

- Estabilidade Térmica: As amostras são aquecidas para determinar a temperatura na qual começam a se degradar, derreter ou mudar estruturalmente de outra forma.

- Resistência ao Fogo: Materiais destinados ao uso em ambientes de alta temperatura são testados para ver por quanto tempo podem manter sua integridade estrutural quando expostos a calor intenso.

- Sinterização e Cozimento: Em cerâmicas e metalurgia do pó, o forno é usado para fundir partículas em uma massa sólida e coesa. Este processo em si é um teste da capacidade do material de formar um produto final de alto desempenho.

Modificando a Estrutura do Material (Tratamento Térmico)

Às vezes, o objetivo não é medir uma propriedade, mas alterá-la intencionalmente antes de realizar outros testes.

- Recozimento: Metais são aquecidos e depois resfriados lentamente para aliviar tensões internas, aumentar sua ductilidade e amolecê-los. O material recozido pode então ser submetido a testes mecânicos, como análise de resistência à tração.

- Brasagem: O forno fornece calor uniforme e controlado para unir peças metálicas usando um metal de enchimento, uma técnica comum de fabricação e prototipagem.

Entendendo os Compromissos

Embora incrivelmente útil, um forno mufla não é a ferramenta certa para todas as aplicações térmicas. Entender suas limitações é fundamental para gerar resultados precisos.

Taxas Lentas de Aquecimento e Resfriamento

Devido à sua massa térmica significativa e isolamento pesado, os fornos mufla aquecem e resfriam lentamente. Isso os torna inadequados para aplicações que exigem ciclos térmicos rápidos ou têmpera.

Uniformidade de Temperatura

Alcançar a uniformidade de temperatura perfeita em toda a câmara pode ser um desafio em alguns modelos. Amostras colocadas em locais diferentes podem experimentar temperaturas ligeiramente diferentes, potencialmente afetando a consistência dos resultados para materiais sensíveis.

Atmosfera vs. Custo

Fornos mufla básicos operam com ar ambiente. Modelos que permitem atmosferas controladas (vácuo ou gás inerte) são significativamente mais complexos e caros. A escolha depende inteiramente se a prevenção da oxidação é crítica para o teste.

Fazendo a Escolha Certa para o Seu Teste

Para usar um forno mufla de forma eficaz, você deve primeiro definir seu objetivo analítico. A mesma ferramenta pode ser usada para propósitos muito diferentes, dependendo do procedimento.

- Se o seu foco principal for análise de composição: Use o forno para testes padronizados de cinzas, umidade ou teor de voláteis para entender a composição básica do seu material.

- Se o seu foco principal for desempenho sob calor: Use o forno para testar diretamente a estabilidade térmica, expansão e resistência ao fogo para avaliar a durabilidade no mundo real.

- Se o seu foco principal for preparar uma amostra para testes mecânicos: Use processos como recozimento ou sinterização para criar um material com uma microestrutura específica antes de realizar testes de tração ou dureza.

Em última análise, o forno mufla permite que você isole e entenda o impacto fundamental da temperatura na composição, integridade e desempenho de um material.

Tabela de Resumo:

| Função Principal | Descrição | Aplicações Comuns |

|---|---|---|

| Aquecimento Livre de Contaminação | Isola amostras de chamas/elementos para efeitos puramente térmicos | Análise de teor de cinzas, umidade, voláteis |

| Atmosfera Controlada | Permite gás inerte ou vácuo para prevenir oxidação | Recozimento de semicondutores, sinterização |

| Avaliação da Propriedade do Material | Testa estabilidade térmica, resistência ao fogo e mudanças estruturais | Avaliações de desempenho e segurança |

| Tratamento Térmico | Modifica a estrutura do material através de recozimento ou brasagem | Preparação de amostras para testes mecânicos |

Desbloqueie Testes de Materiais Precisos com as Soluções Avançadas de Fornos da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão aos requisitos experimentais exclusivos. Se você está analisando a composição do material, avaliando o desempenho térmico ou preparando amostras para testes adicionais, nossos fornos garantem aquecimento controlado e livre de contaminação para resultados precisos.

Contate-nos hoje para discutir como nossas soluções personalizadas podem aprimorar seus processos de teste de materiais e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico