No processamento de cerâmicas e vidro, o forno de resistência tipo caixa é uma ferramenta fundamental para a transformação térmica. É usado principalmente para sinterização, a fim de densificar pós cerâmicos em componentes sólidos, e para dobragem a quente, para moldar vidro plano em formas curvas complexas. Essas aplicações dependem da capacidade do forno de fornecer ambientes de alta temperatura precisos e uniformes.

O valor central de um forno de resistência tipo caixa reside não apenas em sua capacidade de aquecer, mas em sua capacidade de aquecimento controlado e uniforme. Essa precisão é o que permite que engenheiros e pesquisadores transformem de forma confiável matérias-primas de vidro e cerâmica em produtos acabados com propriedades estruturais e funcionais específicas.

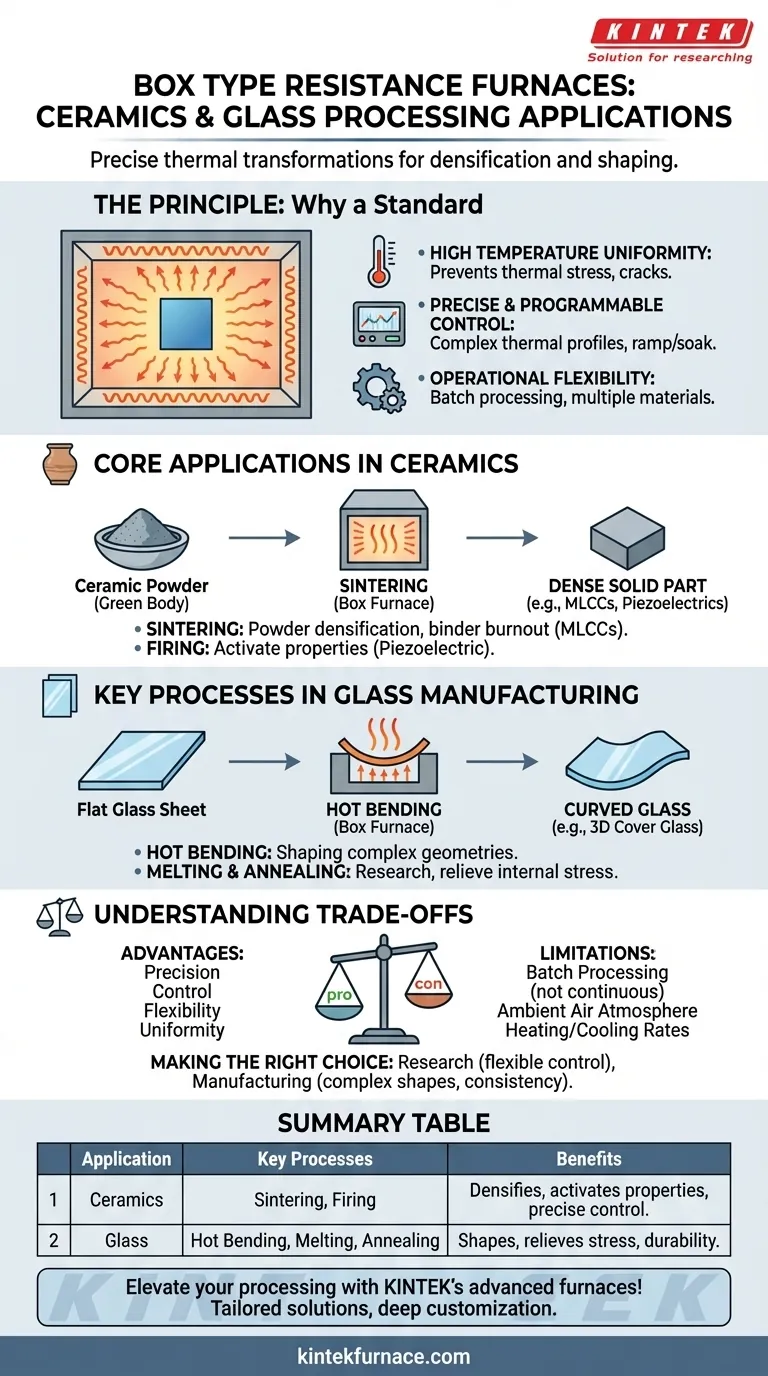

O Princípio: Por que os Fornos Tipo Caixa são um Padrão

Um forno de resistência tipo caixa é um equipamento enganosamente simples. Ele usa elementos de aquecimento resistivo, tipicamente fios ou hastes, para gerar calor dentro de uma câmara isolada. Esse calor é transferido para a peça de trabalho principalmente por meio de radiação térmica, garantindo excelente uniformidade de temperatura.

Alta Uniformidade de Temperatura

O design fechado, tipo câmara, permite que o calor irradie uniformemente de todos os lados. Essa uniformidade é crítica para prevenir o estresse térmico, rachaduras ou deformações em componentes de cerâmica e vidro durante o processamento.

Controle Preciso e Programável

Os fornos tipo caixa modernos apresentam controladores sofisticados que permitem aos operadores programar perfis de temperatura específicos. Isso inclui taxas de aumento controladas, tempos de permanência estendidos a uma temperatura alvo e resfriamento controlado, que são essenciais para processos complexos como sinterização em várias etapas ou dobragem de vidro.

Simplicidade Operacional e Flexibilidade

Seu design direto torna os fornos tipo caixa confiáveis e fáceis de operar. Por não serem projetados para um único processo contínuo, eles oferecem a flexibilidade de executar diferentes materiais e ciclos térmicos, tornando-os ideais tanto para ambientes de produção quanto de pesquisa.

Aplicações Principais no Processamento de Cerâmicas

Em cerâmicas, o objetivo é frequentemente converter um corpo "verde" moldado, tipicamente feito de pó compactado, em uma peça final densa, dura e durável. O forno tipo caixa é central para essa transformação.

Sinterização: Do Pó à Forma Sólida

A sinterização é o processo de aquecer um material em pó compactado a uma alta temperatura (abaixo do seu ponto de fusão) até que suas partículas se liguem. Um forno tipo caixa fornece o ambiente ideal para densificar materiais como a alumina ou para processos especializados como a sinterização adesiva de Capacitores Cerâmicos Multicamadas (MLCCs), onde aglutinantes orgânicos devem ser cuidadosamente queimados antes que as camadas cerâmicas sejam fundidas.

Queima: Ativando Propriedades do Material

Além da densificação, a queima em um forno tipo caixa pode ativar propriedades únicas. Por exemplo, cerâmicas piezoelétricas são tratadas termicamente após a polarização para fixar sua capacidade de gerar uma carga elétrica em resposta ao estresse mecânico. Esta etapa crítica de tratamento térmico depende do controle preciso de temperatura do forno.

Processos Chave na Fabricação de Vidro

Para o vidro, o processamento térmico é usado para moldar o material ou para alterar suas tensões internas para melhorar a resistência e a durabilidade.

Dobragem a Quente: Modelagem de Geometrias Complexas

A dobragem a quente envolve aquecer uma folha plana de vidro até que ela se torne macia o suficiente para ceder e se conformar à forma de um molde. Os fornos tipo caixa são amplamente utilizados para isso, especialmente na produção de itens como o vidro de cobertura curvo 3D para smartphones, onde o aquecimento uniforme é essencial para uma superfície impecável e opticamente clara.

Fusão e Recozimento: Para Pesquisa e Estabilidade

Em ambientes de laboratório, fornos tipo caixa menores são usados para fusão experimental de vidro para desenvolver novas formulações. Eles também são usados para recozimento, um processo onde o vidro é aquecido e depois resfriado lentamente para aliviar tensões internas, aumentando significativamente sua resistência e durabilidade.

Compreendendo as Trocas

Embora versátil, o forno tipo caixa não é a solução ideal para todas as necessidades de processamento térmico. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

Processamento em Batelada vs. Fluxo Contínuo

A característica principal de um forno tipo caixa é sua adequação para processamento em batelada. Você carrega uma peça ou um lote de peças, executa um ciclo e as descarrega. Isso é menos eficiente para produção de alto volume e padronizada em comparação com equipamentos de fluxo contínuo, como um forno túnel.

Controle da Atmosfera

Um forno tipo caixa padrão opera em uma atmosfera de ar ambiente. Embora suficiente para muitas aplicações, processos que exigem um gás inerte específico (como argônio) ou vácuo para prevenir a oxidação demandam designs de forno mais especializados e caros.

Taxas de Aquecimento e Resfriamento

Embora altamente controlável, a massa térmica de um forno tipo caixa geralmente limita suas taxas máximas de aquecimento e resfriamento. Para aplicações que exigem ciclos térmicos extremamente rápidos, outros sistemas especializados podem ser mais apropriados.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação determinarão como você utiliza um forno tipo caixa.

- Se o seu foco principal é desenvolver novos materiais: Um forno tipo caixa é uma ferramenta de laboratório indispensável para sinterização experimental e tratamento térmico devido ao seu controle térmico preciso, repetível e flexível.

- Se o seu foco principal é a fabricação de vidro curvo complexo: O aquecimento programável e a uniformidade superior de temperatura de um forno tipo caixa são críticos para obter resultados consistentes de dobragem a quente sem defeitos ópticos.

- Se o seu foco principal é a produção de componentes eletrônicos especializados: Um forno tipo caixa é essencial para os perfis térmicos multiestágios exigidos para a sinterização de cerâmicas avançadas como MLCCs, garantindo a queima adequada do aglutinante e a densificação final.

Em última análise, o forno tipo caixa é uma tecnologia fundamental, permitindo as transformações térmicas precisas necessárias para criar produtos avançados de cerâmica e vidro.

Tabela Resumo:

| Área de Aplicação | Processos Chave | Benefícios |

|---|---|---|

| Processamento de Cerâmicas | Sinterização, Queima (ex: MLCCs, cerâmicas piezoelétricas) | Densifica pós, ativa propriedades com controle preciso de temperatura |

| Fabricação de Vidro | Dobragem a Quente (ex: vidro para smartphone), Fusão, Recozimento | Modela geometrias complexas, alivia tensões para durabilidade |

Eleve o seu processamento de cerâmicas e vidro com os fornos avançados de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos soluções personalizadas como Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um ajuste preciso para suas necessidades experimentais únicas em sinterização, dobragem a quente e muito mais. Entre em contato conosco hoje para discutir como podemos aumentar a eficiência do seu laboratório e a qualidade do produto!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um forno tubular vertical facilita a simulação do processo industrial de sinterização de minérios de ferro?

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual função um forno tubular desempenha no crescimento PVT de cristais moleculares J-aggregate? Domínio do Controle Térmico

- Como os fornos de rolos e os fornos tubulares diferem no uso de tubos cerâmicos de alumina? Compare Transporte vs. Contenção