Em resumo, os fornos tipo caixa são os cavalos de batalha versáteis do tratamento térmico, utilizados para uma ampla gama de processos térmicos em ambientes industriais e laboratoriais. Suas principais aplicações incluem modificar as propriedades dos metais, queimar cerâmicas, sinterizar materiais em pó e realizar vários experimentos de pesquisa que exigem altas temperaturas em um ambiente controlado.

A função principal de um forno tipo caixa é fornecer calor uniforme e confiável para aplicações de propósito geral. Embora existam fornos especializados para requisitos de nicho, o forno tipo caixa é a ferramenta de eleição para a maioria das tarefas fundamentais de tratamento térmico na metalurgia, ciência dos materiais e pesquisa.

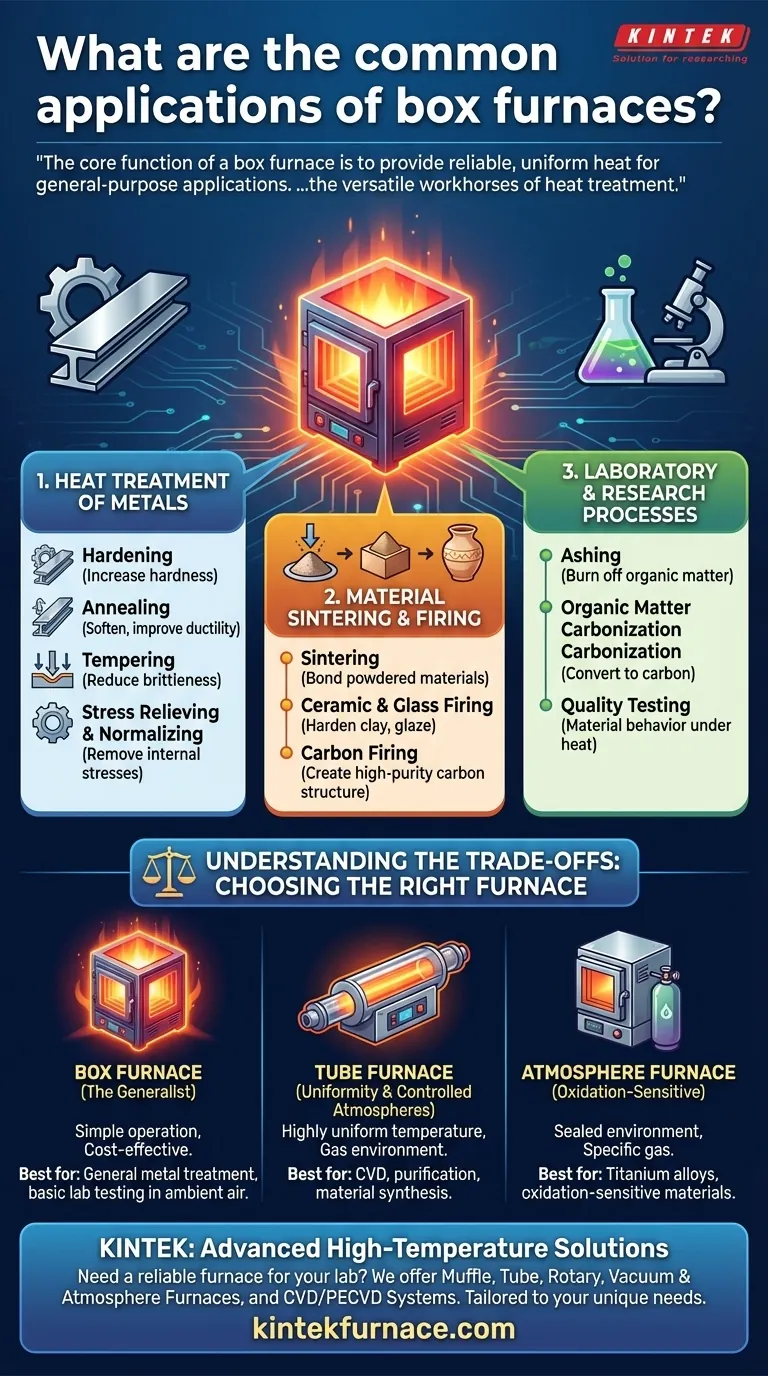

As Funções Essenciais: No Que os Fornos Tipo Caixa se Destacam

O design simples e robusto de um forno tipo caixa o torna ideal para um conjunto de processos térmicos fundamentais. Essas aplicações geralmente se enquadram em três categorias principais.

Tratamento Térmico de Metais

Este é o uso industrial mais comum, onde o calor é aplicado para alterar as propriedades físicas e químicas de uma peça metálica.

- Têmpera (Endurecimento): Este processo aquece o aço a uma alta temperatura e, em seguida, o resfria rapidamente para aumentar sua dureza e resistência ao desgaste.

- Recozimento: Ao aquecer e resfriar lentamente um material, o recozimento amolece os metais, alivia tensões internas e melhora a ductilidade.

- Revenimento: Realizado após a têmpera, o revenimento é um tratamento de temperatura mais baixa que reduz a fragilidade e melhora a tenacidade geral do aço.

- Alívio de Tensão e Normalização: Esses processos usam ciclos precisos de aquecimento e resfriamento para remover tensões internas causadas pela fabricação e criar uma estrutura interna mais uniforme.

Sinterização e Queima de Materiais

Os fornos tipo caixa são essenciais para criar objetos sólidos a partir de pós ou matérias-primas.

- Sinterização: Isso envolve aquecer materiais em pó (como cerâmicas ou metais) a uma temperatura ligeiramente abaixo de seu ponto de fusão, fazendo com que as partículas se liguem e formem uma peça sólida e densa.

- Queima de Cerâmica e Vidro: Amplamente utilizados em estúdios de arte, laboratórios e produção industrial, os fornos tipo caixa fornecem o calor controlado necessário para que a argila, esmaltes e vidro se transformem em seu estado final e endurecido.

- Queima de Carbono: Este é um processo especializado usado para aquecer materiais de forma a criar uma estrutura de carbono de alta pureza.

Processos de Laboratório e Pesquisa

Em um ambiente de pesquisa, o forno tipo caixa é uma ferramenta fundamental para teste e desenvolvimento de materiais.

- Determinação de Cinzas (Ashing): Isso envolve a queima de matéria orgânica de uma amostra a alta temperatura para determinar seu conteúdo inorgânico.

- Carbonização de Matéria Orgânica: Fornos tipo caixa são usados em experimentos para converter materiais orgânicos em carbono através de aquecimento controlado.

- Testes de Qualidade: Eles fornecem um ambiente térmico estável para testar como novos materiais, componentes e amostras se comportam sob calor extremo.

Entendendo as Compensações: Forno Tipo Caixa vs. Fornos Especializados

Embora versátil, o forno tipo caixa padrão não é a ferramenta certa para todo trabalho. Entender suas limitações esclarece quando um forno mais especializado é necessário.

O Forno Tipo Caixa: O Generalista

O forno tipo caixa padrão é projetado para aquecer materiais em ar ambiente. Seus pontos fortes são sua operação simples, versatilidade para tarefas comuns e custo-benefício. É a escolha padrão para tratamentos básicos de metais e aquecimento de amostras.

O Forno Tubular: Para Uniformidade e Atmosferas Controladas

Um forno tubular é usado quando uma amostra precisa de uma zona de temperatura altamente uniforme ou deve ser processada dentro de um ambiente gasoso específico. É ideal para processos como deposição química de vapor (CVD), purificação e síntese de materiais onde o controle da atmosfera é crítico.

O Forno de Atmosfera: Para Materiais Sensíveis à Oxidação

Um forno de atmosfera é essencialmente um forno tipo caixa selado que permite que o ar seja substituído por um gás específico. É necessário para processar materiais que seriam danificados pelo oxigênio em altas temperaturas, como ligas de titânio ou certos pós metálicos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do forno correto depende inteiramente do seu material e do resultado desejado.

- Se o seu foco principal for tratamento térmico de metais de propósito geral, queima de cerâmica ou testes laboratoriais básicos: Um forno tipo caixa padrão é a escolha mais prática e econômica.

- Se o seu foco principal for processar materiais sensíveis à oxidação, como titânio ou certos pós metálicos: Você precisa de um forno de atmosfera para evitar a degradação do material.

- Se o seu foco principal for alcançar um perfil de temperatura altamente uniforme ou processar uma amostra em um fluxo de gás específico: Um forno tubular é a ferramenta apropriada para a tarefa.

Em última análise, a escolha do forno certo é sobre casar as capacidades da ferramenta com os requisitos específicos do seu material e processo.

Tabela Resumo:

| Categoria de Aplicação | Processos Chave | Usos Comuns |

|---|---|---|

| Tratamento Térmico de Metais | Têmpera, Recozimento, Revenimento, Alívio de Tensão | Trabalho industrial de metais, melhoria das propriedades do material |

| Sinterização e Queima de Materiais | Sinterização, Queima de Cerâmica/Vidro, Queima de Carbono | Fabricação de peças sólidas a partir de pós, arte e produção |

| Laboratório e Pesquisa | Determinação de Cinzas, Carbonização, Testes de Qualidade | Teste de materiais, experimentos de pesquisa, análise de amostras |

Precisa de um forno confiável para o seu laboratório? A KINTEK oferece soluções avançadas de alta temperatura, incluindo Fornos Muffle, Tubulares, Rotativos, a Vácuo e de Atmosfera, além de Sistemas CVD/PECVD. Com forte P&D e profunda personalização, adaptamos nossos produtos para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a eficiência do seu processamento térmico!

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?

- Como é avaliada a estabilidade térmica dos compostos KBaBi? Descubra os limites precisos de DRX e Tratamento Térmico

- Qual é a função principal de um forno mufla na ativação da biomassa? Otimizar a Carbonização e o Desenvolvimento de Poros

- Como o aquecimento a alta temperatura facilita a conversão de cascas de arroz em precursores inorgânicos para extração de sílica?

- Por que um forno mufla de alta temperatura é usado para o pré-aquecimento de pó de Ni-BN? Alcançar densidade de revestimento sem defeitos.