Os fornos mufla são um pilar do tratamento térmico eficaz devido à sua capacidade única de fornecer controle preciso de temperatura, aquecimento uniforme e uma atmosfera quimicamente isolada. Essa combinação é essencial para alterar controladamente as propriedades físicas de materiais como metais e ligas, que é todo o propósito de processos como recozimento, têmpera e revenimento.

A característica definidora de um forno mufla é sua câmara interna — a ‘mufla’ — que separa o material sendo tratado dos elementos de aquecimento. Essa separação física é a chave para prevenir a contaminação e alcançar as condições térmicas precisas e uniformes necessárias para alterar previsivelmente a microestrutura de um material.

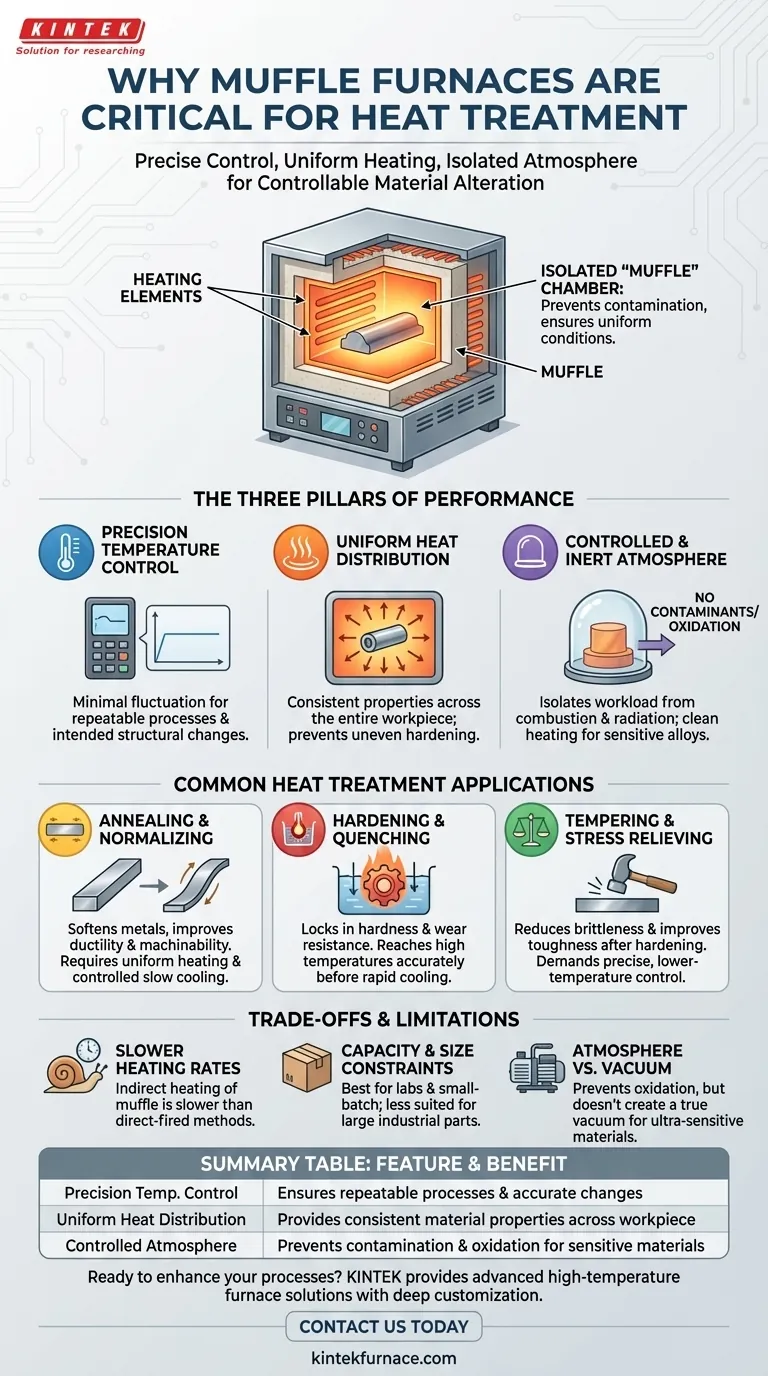

Os Três Pilares do Desempenho do Forno Mufla

A adequação de um forno mufla para tratamento térmico não se baseia em uma única característica, mas na interação de três capacidades críticas.

Pilar 1: Controle de Temperatura de Precisão

Atingir uma propriedade específica do material, como dureza ou ductilidade, depende de atingir e manter uma temperatura exata por um período definido.

O controlador eletrônico e a câmara isolada de um forno mufla permitem flutuação mínima de temperatura. Essa precisão garante que os processos sejam repetíveis e que o material sofra a alteração estrutural pretendida.

Pilar 2: Distribuição Uniforme de Calor

Se uma peça for aquecida de forma desigual, suas propriedades serão inconsistentes. Uma seção pode ficar dura e quebradiça enquanto outra permanece macia.

A mufla, tipicamente feita de uma cerâmica refratária, aquece e irradia energia uniformemente sobre a peça de todos os lados. Isso garante que todo o componente atinja a temperatura alvo simultaneamente, resultando em propriedades uniformes do material.

Pilar 3: Atmosfera Controlada e Inerte

A própria "mufla" é uma câmara interna selada que isola a carga de trabalho dos elementos de aquecimento do forno.

Essa separação evita a contaminação por subprodutos da combustão ou radiação direta dos elementos, o que pode causar reações superficiais indesejadas, como oxidação. Para muitas ligas sensíveis, esse ambiente de aquecimento limpo é inegociável.

Aplicações Comuns de Tratamento Térmico

Diferentes processos térmicos alavancam essas capacidades para alcançar resultados específicos.

Recozimento e Normalização

Esses processos são usados para amaciar metais, melhorar sua ductilidade e aliviar tensões internas, tornando-os mais fáceis de usinar ou moldar.

O sucesso requer aquecimento uniforme e uma taxa de resfriamento muito controlada, muitas vezes lenta, que a câmara isolada de um forno mufla facilita perfeitamente.

Têmpera e Resfriamento (Quenching)

A têmpera envolve aquecer um metal acima de uma temperatura crítica e, em seguida, resfriá-lo rapidamente (quenching) para travar uma estrutura cristalina dura e resistente ao desgaste.

Um forno mufla fornece a capacidade de atingir essas altas temperaturas com precisão sem danificar a superfície do material, preparando-o para um resfriamento bem-sucedido.

Revenimento e Alívio de Tensão

Após a têmpera, um metal geralmente fica muito quebradiço para uso prático. O revenimento é um tratamento térmico subsequente, de temperatura mais baixa, que reduz essa fragilidade e melhora a tenacidade.

Este processo exige o controle de temperatura preciso pelo qual os fornos mufla são conhecidos, pois mesmo pequenos desvios podem arruinar o equilíbrio entre dureza e tenacidade.

Entendendo as Compensações e Limitações

Embora altamente eficazes, os fornos mufla não são a solução universal para todo o processamento térmico.

Taxas de Aquecimento Mais Lentas

A própria mufla precisa ser aquecida antes de poder irradiar energia para a carga de trabalho. Este método de aquecimento indireto é geralmente mais lento do que o de fornos de aquecimento direto ou de indução.

Limitações de Capacidade e Tamanho

Os fornos mufla são mais comuns em laboratórios e para produção de pequenos lotes. Seu projeto é menos adequado para processar componentes industriais muito grandes ou de formato irregular.

Atmosfera vs. Vácuo

Embora uma mufla forneça uma atmosfera limpa e controlada e evite a oxidação do ar ambiente, ela não cria um vácuo verdadeiro. Para os materiais mais sensíveis que exigem uma ausência total de gases atmosféricos, um forno a vácuo dedicado é a escolha superior.

Fazendo a Escolha Certa para Seu Objetivo

Seu objetivo específico determina qual recurso do forno é mais crítico.

- Se seu foco principal é melhorar a ductilidade e a usinabilidade: O recozimento é o seu processo, exigindo o calor uniforme e o resfriamento lento e controlado que um forno mufla bem isolado fornece.

- Se seu foco principal é maximizar a dureza e a resistência ao desgaste: Um ciclo de têmpera e revenimento é necessário, alavancando a capacidade do forno de atingir e manter temperaturas altas precisas e, subsequentemente, mais baixas.

- Se seu foco principal é evitar a oxidação ou contaminação da superfície: A câmara isolada da mufla é o recurso crítico, tornando-a superior às alternativas de aquecimento direto para materiais sensíveis.

Em última análise, o forno mufla se destaca por fornecer um ambiente térmico estável, limpo e previsível, permitindo que você engenheire de forma confiável as propriedades desejadas em seus materiais.

Tabela de Resumo:

| Característica | Benefício para Tratamento Térmico |

|---|---|

| Controle de Temperatura de Precisão | Garante processos repetíveis e mudanças precisas nas propriedades do material |

| Distribuição Uniforme de Calor | Fornece propriedades consistentes do material em toda a peça de trabalho |

| Atmosfera Controlada | Previne contaminação e oxidação para materiais sensíveis |

Pronto para aprimorar seus processos de tratamento térmico com fornos confiáveis e de alto desempenho? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato conosco hoje para discutir como podemos adaptar uma solução para suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros