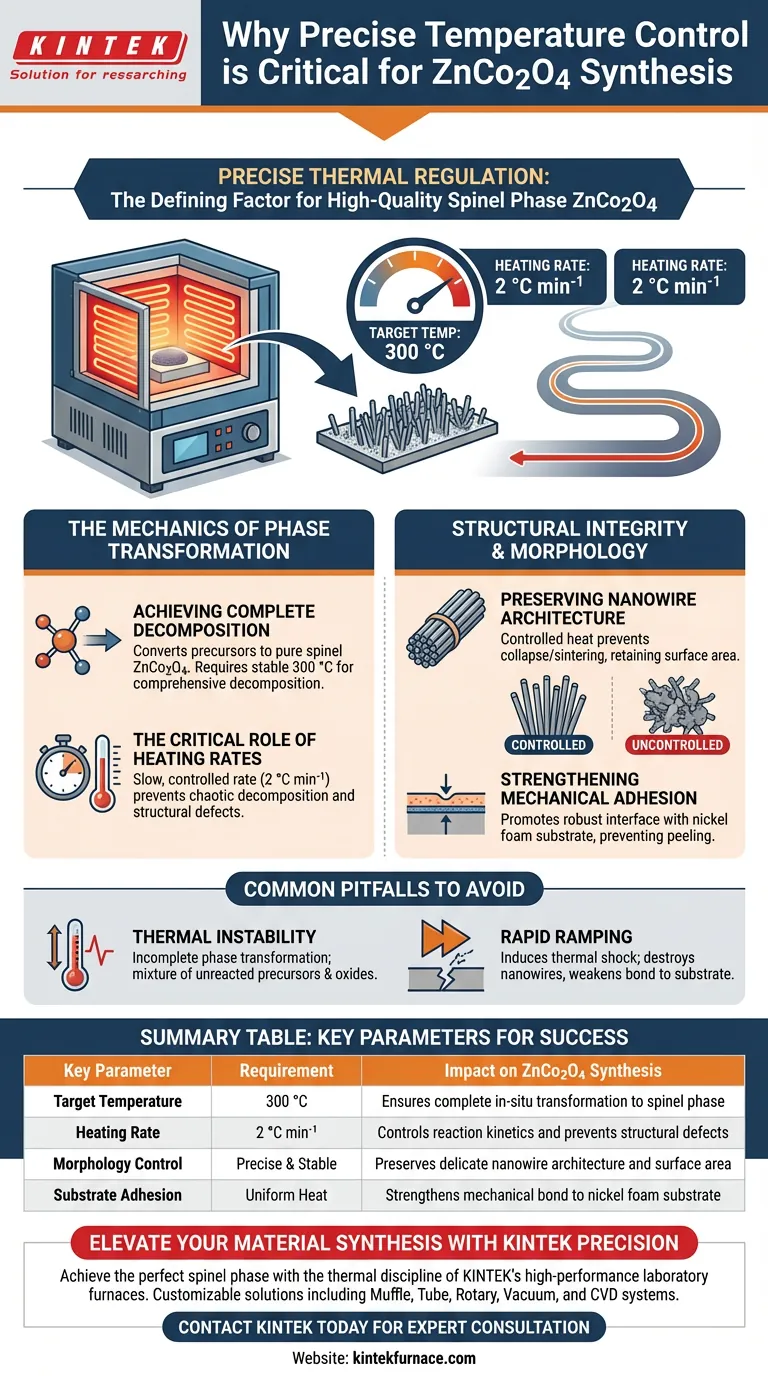

A regulação térmica precisa é o fator determinante na síntese bem-sucedida de ZnCo2O4 de alta qualidade. Um forno mufla tipo caixa é crítico porque fornece a taxa de aquecimento exata (especificamente 2 °C min⁻¹) e um ambiente estável de 300 °C necessário para impulsionar a decomposição térmica, garantindo que o material passe por uma transformação in-situ completa na estrutura espinélio sem destruir sua morfologia delicada.

Insight Central: A transição do precursor para o ZnCo2O4 ativo não se trata apenas de atingir uma temperatura; trata-se do *caminho* percorrido para chegar lá. O controle preciso permite a transformação completa da fase, ao mesmo tempo em que fortalece a ligação com o substrato e preserva a arquitetura do nanofio.

A Mecânica da Transformação de Fase

Alcançando a Decomposição Completa

O objetivo principal do processo de aquecimento é converter os precursores em ZnCo2O4 puro com estrutura espinélio.

Essa conversão requer um ambiente estável de alta temperatura, tipicamente centrado em torno de 300 °C.

Um forno mufla tipo caixa mantém essa janela de temperatura específica com alta precisão, garantindo que a decomposição térmica do precursor seja abrangente e consistente em toda a amostra.

O Papel Crítico das Taxas de Aquecimento

A velocidade com que o material é aquecido é tão importante quanto a temperatura final.

O forno deve fornecer uma taxa de aquecimento lenta e controlada, como 2 °C min⁻¹.

Essa rampa gradual controla a cinética da reação, prevenindo decomposição rápida e caótica que poderia levar a impurezas ou defeitos estruturais na rede cristalina final.

Integridade Estrutural e Morfologia

Preservando a Arquitetura do Nanofio

A eficácia do ZnCo2O4 muitas vezes depende de sua morfologia específica, como uma estrutura de nanofio.

Aquecimento rápido ou flutuações térmicas podem fazer com que essas nanoestruturas delicadas colapsem ou sinterizem juntas.

Ao controlar estritamente o ambiente térmico, o forno garante que a transformação "in-situ" ocorra de maneira suave o suficiente para reter a forma específica do nanofio, o que é vital para a área de superfície do material.

Fortalecendo a Aderência Mecânica

O processo de síntese envolve o crescimento da substância ativa diretamente em um substrato, comumente espuma de níquel.

O tratamento térmico preciso fortalece a aderência mecânica entre o ZnCo2O4 e este substrato.

Um ambiente de forno estável promove uma interface robusta, impedindo que o material ativo se descole durante o uso subsequente.

Armadilhas Comuns a Evitar

A Consequência da Instabilidade Térmica

Se o forno não conseguir manter efetivamente o alvo de 300 °C, a transformação de fase pode permanecer incompleta.

Isso resulta em um material que é uma mistura de precursores não reagidos e óxidos, em vez da fase espinélio pura necessária para um desempenho ideal.

O Risco de Rampagem Rápida

Ignorar o limite de 2 °C min⁻¹ para acelerar o processo é um erro frequente.

O aquecimento acelerado induz choque térmico, que destrói a morfologia do nanofio e enfraquece a ligação estrutural com a espuma de níquel, tornando o material mecanicamente instável.

Fazendo a Escolha Certa para Sua Síntese

Para maximizar a qualidade da sua produção de ZnCo2O4, alinhe as configurações do seu equipamento com seus objetivos de material específicos:

- Se o seu foco principal é Pureza de Fase: Priorize um forno com estabilidade excepcional a 300 °C para garantir a decomposição completa dos precursores na estrutura espinélio.

- Se o seu foco principal é Integridade Morfológica: Garanta que seu equipamento permita rampas programáveis de baixa velocidade (2 °C min⁻¹) para proteger a estrutura do nanofio e garantir forte adesão ao substrato.

O sucesso nesta síntese depende não apenas do calor, mas da aplicação disciplinada desse calor ao longo do tempo.

Tabela Resumo:

| Parâmetro Chave | Requisito | Impacto na Síntese de ZnCo2O4 |

|---|---|---|

| Temperatura Alvo | 300 °C | Garante a transformação in-situ completa para a fase espinélio |

| Taxa de Aquecimento | 2 °C min⁻¹ | Controla a cinética da reação e previne defeitos estruturais |

| Controle de Morfologia | Preciso e Estável | Preserva a delicada arquitetura do nanofio e a área de superfície |

| Aderência ao Substrato | Calor Uniforme | Fortalece a ligação mecânica com o substrato de espuma de níquel |

Eleve a Síntese do Seu Material com Precisão KINTEK

Alcançar a fase espinélio perfeita em ZnCo2O4 requer mais do que apenas calor; requer a disciplina térmica absoluta encontrada nos fornos de laboratório de alto desempenho da KINTEK.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas Mufla, Tubo, Rotativo, a Vácuo e CVD, todos projetados para fornecer a rampagem precisa de 2 °C min⁻¹ e a estabilidade de temperatura que sua pesquisa exige. Seja preservando a morfologia do nanofio ou garantindo a aderência ao substrato, nossas soluções personalizáveis são construídas para suas necessidades exclusivas.

Pronto para otimizar seu processamento térmico?

Entre em Contato com a KINTEK Hoje para uma Consulta Especializada

Guia Visual

Referências

- Yanlei Bi, Lu‐Chang Qin. Rational synthesis of 3D coral-like ZnCo<sub>2</sub>O<sub>4</sub> nanoclusters with abundant oxygen vacancies for high-performance supercapacitors. DOI: 10.1039/d4ra00927d

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual papel um forno de laboratório de alta temperatura desempenha em BaTiO3? Injeção de Deslocamento Mestre e Plasticidade

- Como limpar um forno mufla? Garanta Desempenho Máximo e Longevidade

- Qual é a diferença entre um forno de mufla e um forno normal?Principais distinções explicadas

- Quais são as capacidades de alta temperatura de um forno mufla? Desbloqueie o Aquecimento de Precisão para o Seu Laboratório

- Como funciona um forno mufla e qual é seu propósito principal? Descubra o Aquecimento de Precisão para Resultados Puros

- Como um gradiente térmico ajustável beneficia amostras sensíveis em fornos mufla? Evitar Choque Térmico e Garantir Precisão

- Quais práticas de manutenção são recomendadas para um forno mufla? Garanta Longevidade e Segurança em Seu Laboratório

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo