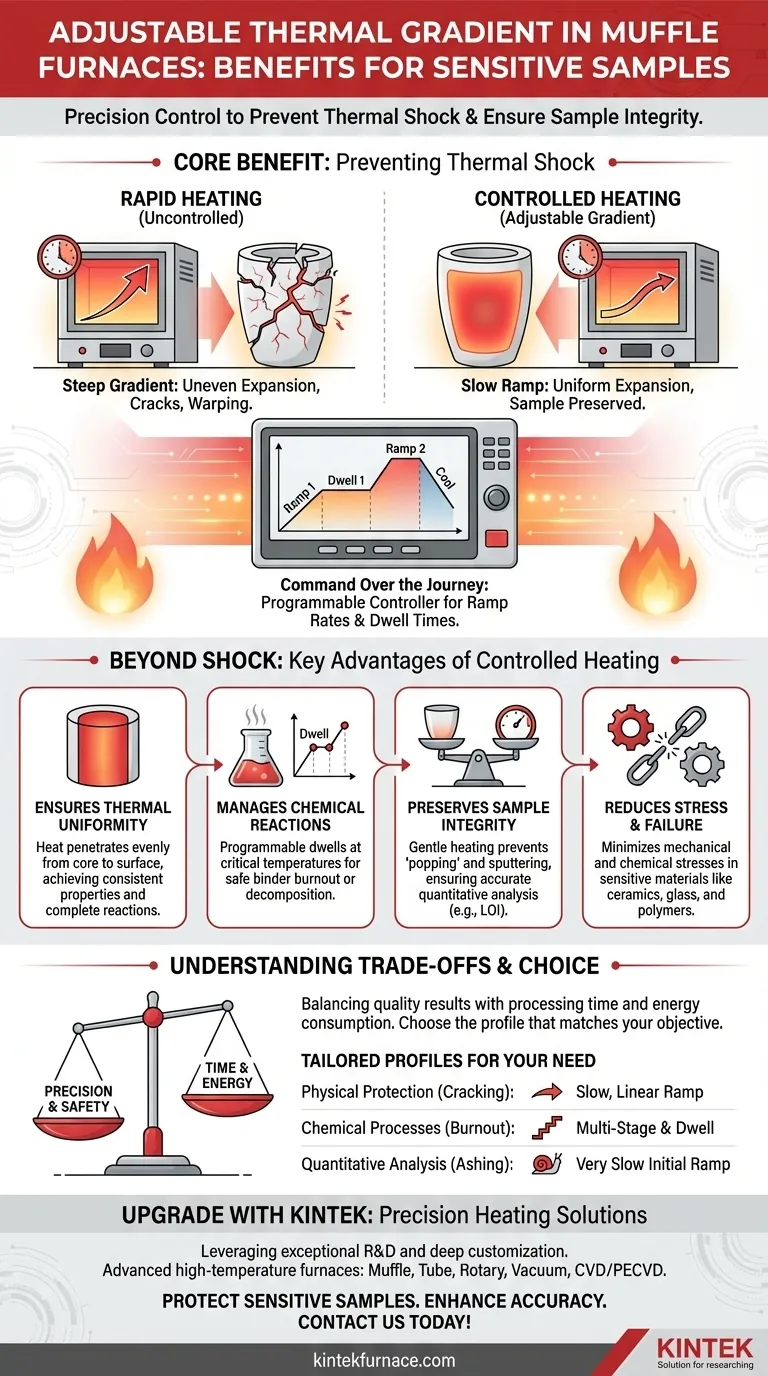

O principal benefício de um gradiente térmico ajustável em um forno mufla é sua capacidade de prevenir o choque térmico em amostras sensíveis. Ao lhe dar controle direto sobre a taxa de aumento de temperatura, muitas vezes chamada de "taxa de rampa", garante que um material seja aquecido de forma suave e uniforme. Esse processo controlado evita as tensões internas que podem causar rachaduras, empenamento ou reações químicas indesejadas.

O desafio central no processamento de alta temperatura não é apenas atingir uma temperatura final, mas gerenciar a jornada até lá. Um gradiente térmico ajustável transforma o forno de um simples forno em um instrumento de precisão, dando-lhe comando sobre as tensões físicas e químicas que sua amostra experimenta durante o aquecimento.

A Física do Choque Térmico

O que é um Gradiente Térmico?

Neste contexto, um gradiente térmico refere-se à taxa de mudança de temperatura ao longo do tempo. Um forno com um gradiente íngreme e descontrolado aquece muito rapidamente.

Um gradiente térmico ajustável significa que o forno possui um controlador programável que permite definir a rapidez com que a temperatura sobe, se deve permanecer estável em certos pontos e a rapidez com que esfria.

Como o Aquecimento Rápido Cria Tensão

Imagine despejar água fervente em um copo de vidro grosso e frio. A superfície interna se expande instantaneamente enquanto a superfície externa permanece fria e contraída. Essa diferença de expansão cria uma imensa tensão interna, muitas vezes fazendo com que o vidro rache.

O mesmo princípio se aplica a amostras em um forno. O aquecimento rápido faz com que o exterior de uma amostra se expanda muito mais rapidamente do que seu núcleo, introduzindo tensões mecânicas que podem levar a falhas catastróficas.

O Impacto em Materiais Sensíveis

Para materiais como cerâmicas ou vidro, essa tensão se manifesta como fraturas ou rachaduras, arruinando a peça.

Para polímeros, o aquecimento rápido pode causar fusão desigual, empenamento ou degradação.

Para procedimentos analíticos, como a calcinação de amostras biológicas, uma rampa de temperatura violenta pode fazer com que componentes voláteis entrem em erupção, ejetando parte da amostra de seu cadinho e comprometendo a medição final.

Além do Choque: Os Benefícios do Aquecimento Controlado

Garantindo a Uniformidade Térmica

Uma taxa de rampa mais lenta permite que o calor penetre na amostra e estabeleça o equilíbrio. Isso garante que todo o volume do material — do núcleo à superfície — esteja em uma temperatura uniforme.

Essa uniformidade é fundamental para alcançar propriedades consistentes do material, reações químicas completas ou resultados analíticos precisos.

Gerenciando Reações Químicas

Muitos processos térmicos envolvem mudanças químicas controladas, como a queima de um aglutinante polimérico de uma peça cerâmica (queima do aglutinante) ou a decomposição de matéria orgânica (calcinação).

Essas reações geralmente precisam ocorrer em temperaturas específicas. Um gradiente ajustável permite que você programe o forno para aumentar lentamente e depois permanecer (manter uma temperatura constante) nesses pontos críticos, garantindo que a reação se complete de forma total e segura sem danificar a amostra.

Preservando a Integridade da Amostra

Para análise quantitativa, como perda por ignição (LOI), o objetivo é queimar cuidadosamente componentes específicos para medir seu peso.

Um processo de aquecimento controlado e suave evita que a amostra "estoure" ou espirre, o que resultaria em perda física de material e um peso final impreciso. Isso garante que a cinza final seja uma representação verdadeira do conteúdo inorgânico do material original.

Compreendendo as Compensações (Trade-offs)

Precisão vs. Tempo

A compensação mais significativa é o tempo de processamento. Um perfil de aquecimento lento e multiestágio que garante a segurança da amostra pode levar muitas horas, ou até dias, para ser concluído.

Os laboratórios devem equilibrar a necessidade de precisão e segurança com as demandas de produtividade. Uma rampa mais rápida pode ser aceitável para materiais robustos, mas desastrosa para materiais sensíveis.

Consumo de Energia

Tempos de funcionamento mais longos do forno traduzem-se diretamente em maior consumo de energia. Embora seja frequentemente um custo necessário para resultados de qualidade, é um fator prático a ser considerado na otimização de processos e no orçamento do laboratório.

Complexidade de Programação

Criar um perfil de aquecimento ideal requer conhecimento das propriedades térmicas do seu material. Embora os controladores modernos sejam fáceis de usar, determinar as taxas de rampa e os tempos de permanência corretos para um novo material pode exigir pesquisa ou experimentação.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, o gradiente térmico ideal é ditado pelo seu material e seu objetivo. Um forno ajustável lhe dá a flexibilidade para adaptar o processo à necessidade.

- Se o seu foco principal é prevenir danos físicos (por exemplo, rachaduras em cerâmicas): Use uma taxa de rampa linear e lenta para minimizar o estresse térmico em todo o material.

- Se o seu foco principal é gerenciar processos químicos (por exemplo, queima de aglutinante): Programe um perfil multiestágio com rampas lentas e períodos de "permanência" dedicados nas temperaturas de decomposição críticas.

- Se o seu foco principal é a análise quantitativa (por exemplo, calcinação): Empregue uma rampa inicial muito lenta para remover suavemente os voláteis antes de prosseguir para a temperatura final de calcinação.

Um gradiente térmico ajustável permite que você personalize o processo de aquecimento às necessidades exclusivas do seu material, garantindo tanto a segurança da sua amostra quanto a integridade dos seus resultados.

Tabela de Resumo:

| Benefício | Descrição |

|---|---|

| Previne Choque Térmico | Taxas de rampa controladas evitam tensões internas, reduzindo rachaduras e empenamento. |

| Garante Aquecimento Uniforme | O aquecimento lento permite que o calor penetre uniformemente para resultados consistentes. |

| Gerencia Reações Químicas | Tempos de permanência programáveis garantem reações completas e seguras. |

| Preserva a Integridade da Amostra | O aquecimento suave previne a perda de amostra em procedimentos analíticos como a calcinação. |

Atualize seu laboratório com soluções de aquecimento de precisão da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura avançados como Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas, protegendo amostras sensíveis e aprimorando a precisão. Contate-nos hoje para discutir como nossas soluções de forno personalizadas podem beneficiar sua pesquisa e processos!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que são necessários equipamentos de agitação e secagem de precisão para materiais fotocatalíticos? Domine o Controle da Microestrutura

- Qual é o uso principal de um forno mufla na montagem de sensores de gás resistivos aquecidos lateralmente? Guia de Recozimento por Especialista

- Qual é o papel principal de um forno mufla no processo de recozimento de ligas AlCrTiVNbx? Aumentar a Resistência da Liga

- Como funciona um reator de aço inoxidável em um forno mufla para converter PET em grafeno? Síntese Mestre de Carbono

- Qual o papel de um forno mufla na análise de resíduos de combustão? Otimize sua análise de carvão de compósito