Em resumo, um forno mufla é especificamente projetado para aplicações de alta temperatura, com uma faixa de operação típica entre 500°C e 1800°C (932°F a 3272°F). A temperatura máxima exata que um forno específico pode atingir depende muito do seu modelo, construção e método de aquecimento.

O principal ponto a reter é que, embora muitos fornos mufla possam atingir temperaturas extremamente altas, o fator crucial não é apenas o número máximo. É entender como o design do forno – desde o seu isolamento até os seus elementos de aquecimento – dita as suas capacidades e adequação para a sua aplicação específica.

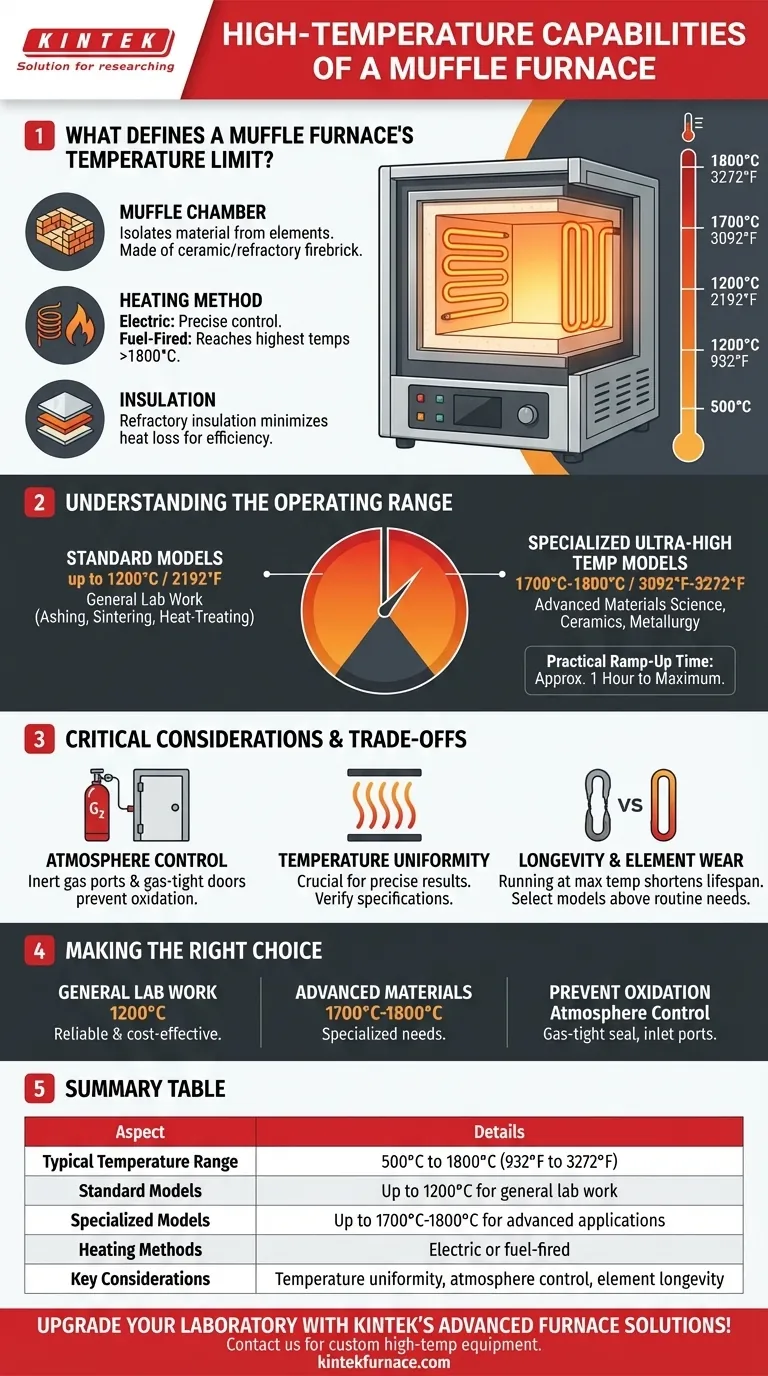

O que Define o Limite de Temperatura de um Forno Mufla?

Um forno mufla atinge altas temperaturas através de uma combinação de aquecimento potente e isolamento robusto. A interação desses componentes determina o seu desempenho máximo final.

O Componente Central: A Câmara Mufla

A característica definidora é a mufla, uma câmara interna que isola o material a ser aquecido dos elementos de aquecimento. Isso evita a contaminação e garante um ambiente mais controlado.

Esta câmara é construída a partir de materiais altamente resistentes ao calor, como cerâmica ou tijolo refratário, que podem suportar estresse térmico extremo sem degradar.

Método de Aquecimento: Elétrico vs. Queima de Combustível

A maioria dos fornos mufla modernos de escala laboratorial são elétricos, usando elementos de alta resistência para gerar calor. Estes são valorizados pelo seu controle preciso de temperatura.

Fornos maiores, de escala industrial, podem ser aquecidos por gás natural, propano ou óleo. Esses modelos a combustível podem frequentemente atingir as temperaturas mais elevadas, por vezes excedendo 1800°C.

O Papel do Isolamento

O corpo do forno é revestido com camadas de isolamento refratário. Este material é crítico para minimizar a perda de calor, o que permite ao forno atingir e manter a sua temperatura alvo de forma eficiente e segura.

Compreendendo a Faixa de Operação

Nem todos os fornos mufla são criados iguais. Eles são tipicamente categorizados pela sua temperatura máxima sustentável, que se relaciona diretamente com o seu uso pretendido.

Modelos Padrão de Alta Temperatura

Um grande número de fornos mufla de uso geral operam até um máximo de 1200°C (2192°F). Isso é suficiente para muitas aplicações comuns de laboratório, como calcinação, sinterização e tratamento térmico de metais.

Modelos Especializados de Ultra-Alta Temperatura

Para aplicações mais exigentes em ciência dos materiais, cerâmica ou metalurgia, são necessários fornos especializados. Esses modelos podem atingir de forma confiável 1700°C a 1800°C (3092°F a 3272°F) ou até mais.

Tempo Prático de Aquecimento

Atingir essas temperaturas extremas não é instantâneo. Em média, um forno mufla requer cerca de uma hora para aquecer da temperatura ambiente até a sua temperatura máxima de operação, embora isso varie com o tamanho e a potência da unidade.

Considerações Críticas e Compromissos

Escolher um forno com base apenas na temperatura máxima pode levar a resultados insatisfatórios. Você deve considerar as realidades práticas do seu processo.

Controle de Atmosfera

Muitos processos de alta temperatura são sensíveis ao oxigênio. Se você precisa evitar a oxidação, procure fornos equipados com portas estanques a gás e entradas que permitam a introdução de um gás inerte, criando um ambiente de pressão positiva.

Uniformidade de Temperatura

Uma alta temperatura máxima é inútil se o calor não for distribuído uniformemente. Para trabalhos precisos, a uniformidade de temperatura em toda a câmara é uma especificação crítica a ser verificada.

Longevidade e Desgaste dos Elementos

Operar um forno consistentemente na sua temperatura máxima absoluta encurtará a vida útil dos seus elementos de aquecimento e isolamento. Muitas vezes é prudente selecionar um modelo com uma temperatura máxima ligeiramente superior às suas necessidades operacionais de rotina.

Fazendo a Escolha Certa para a Sua Aplicação

Para selecionar o forno correto, você deve alinhar as suas capacidades com o seu objetivo principal.

- Se o seu foco principal é trabalho de laboratório geral, como calcinação ou tratamento térmico básico: Um forno padrão com temperatura máxima de 1200°C é tipicamente uma escolha confiável e econômica.

- Se o seu foco principal é ciência avançada de materiais ou trabalho com cerâmicas de alto ponto de fusão: Você precisará de um forno especializado capaz de atingir 1700°C a 1800°C.

- Se o seu foco principal é prevenir a oxidação ou a reação de materiais: Priorize um forno com excelentes recursos de controle de atmosfera, como uma vedação estanque a gás e portas de entrada.

Em última análise, a sua decisão deve ser guiada por uma compreensão clara dos seus requisitos de processo, e não apenas pela busca da temperatura mais alta possível.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Faixa de Temperatura Típica | 500°C a 1800°C (932°F a 3272°F) |

| Modelos Padrão | Até 1200°C para trabalhos de laboratório gerais (ex: calcinação, sinterização) |

| Modelos Especializados | Até 1700°C-1800°C para aplicações avançadas (ex: cerâmicas, metalurgia) |

| Métodos de Aquecimento | Elétrico (controle preciso) ou a combustível (temperaturas mais altas) |

| Considerações Chave | Uniformidade de temperatura, controle de atmosfera, longevidade dos elementos |

Atualize o seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos de aquecimento preciso como Fornos Mufla, de Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais únicas para um desempenho e eficiência ótimos. Contacte-nos hoje para discutir como podemos apoiar as suas aplicações de alta temperatura e aprimorar os resultados da sua pesquisa!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica