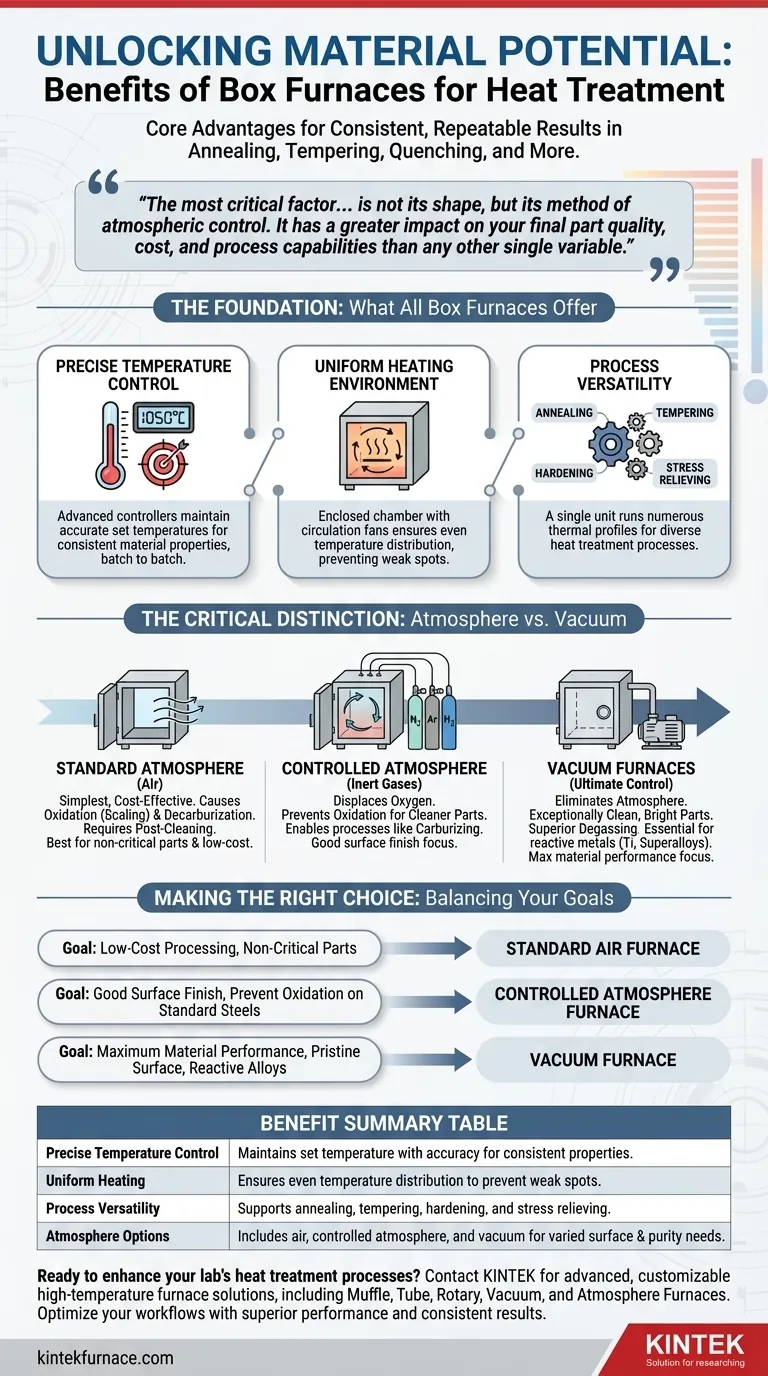

Em resumo, os fornos tipo caixa oferecem controle preciso de temperatura, aquecimento uniforme e a versatilidade para realizar uma ampla gama de processos de tratamento térmico. Esses benefícios principais garantem resultados consistentes e repetíveis para processos como recozimento, revenimento e têmpera, que são essenciais para modificar as propriedades mecânicas finais de um material.

O fator mais crítico na escolha de um forno tipo caixa não é o seu formato, mas sim o seu método de controle de atmosfera. A decisão entre um forno de ar padrão, atmosfera controlada ou a vácuo terá um impacto maior na qualidade final da sua peça, custo e capacidades de processo do que qualquer outra variável isolada.

A Base: O que Todos os Fornos Tipo Caixa Oferecem

Em sua essência, todos os fornos tipo caixa compartilham um projeto fundamental—uma câmara isolada com uma porta—que oferece três vantagens principais para o processamento de materiais.

Controle Preciso de Temperatura

Os fornos tipo caixa modernos utilizam controladores avançados e termopares para manter uma temperatura definida com precisão notável. Essa precisão é inegociável para alcançar microestruturas de material específicas e garantir que os resultados sejam consistentes de lote para lote.

Ambiente de Aquecimento Uniforme

O design da câmara fechada, muitas vezes combinado com ventiladores de circulação, promove uma temperatura uniforme por toda a zona de aquecimento. Essa uniformidade garante que toda a peça de trabalho, ou um lote inteiro de peças, receba o mesmo tratamento térmico, prevenindo pontos fracos ou dureza inconsistente.

Versatilidade de Processo

Um único forno tipo caixa pode ser programado para executar vários perfis térmicos. Isso permite uma grande variedade de processos de tratamento térmico, como recozimento (amaciamento), revenimento (aumento da tenacidade), têmpera e alívio de tensões, tudo dentro do mesmo equipamento.

A Distinção Crítica: Atmosfera vs. Vácuo

Embora todos os fornos tipo caixa ofereçam os benefícios acima, sua verdadeira capacidade é definida por como eles gerenciam a atmosfera dentro da câmara. Esta é a distinção mais importante para qualquer aplicação.

Fornos de Atmosfera Padrão

Estes são os modelos mais simples, operando com o ar ambiente que preenche a câmara. Embora econômicos, o aquecimento na presença de oxigênio causa oxidação (formação de carepa) e descarbonetação (perda de carbono) na superfície de peças de aço, o que pode exigir operações de limpeza secundárias.

Fornos de Atmosfera Controlada

Estes fornos permitem a introdução de gases específicos, como nitrogênio, argônio ou hidrogênio. Ao deslocar o oxigênio, esses gases inertes ou reativos podem prevenir a oxidação, resultando em uma peça mais limpa. Eles também podem ser usados para processos como cementação, onde o carbono é adicionado intencionalmente à superfície.

Fornos a Vácuo: O Controle Máximo

Um forno a vácuo é um forno tipo caixa especializado que primeiro remove a atmosfera da câmara. O aquecimento a vácuo elimina completamente a oxidação e a descarbonetação, produzindo peças excepcionalmente limpas e brilhantes que não requerem acabamento pós-processo. Este ambiente puro é crítico para metais reativos como titânio e superligas de alto desempenho.

Além disso, a tecnologia de vácuo oferece desgaseificação superior, removendo impurezas presas, como hidrogênio, do material, o que pode prevenir problemas como fragilização por hidrogênio e melhorar as propriedades mecânicas.

Entendendo as Compensações

A escolha do forno correto requer equilibrar os resultados desejados com as restrições práticas. O nível de controle da atmosfera está diretamente ligado ao custo, complexidade e desempenho.

Custo e Complexidade

Um forno a ar padrão é o mais acessível e simples de operar. Sistemas de atmosfera controlada adicionam complexidade e custo para o manuseio de gases, enquanto os fornos a vácuo representam o maior investimento inicial devido às suas bombas de vácuo, design robusto da câmara e controles sofisticados.

Acabamento de Superfície e Pureza do Material

Se o acabamento da superfície de uma peça não for crítico ou se ela for usinada após o tratamento, um forno padrão pode ser suficiente. Se uma superfície limpa e livre de carepas for necessária, um forno de atmosfera controlada ou a vácuo é obrigatório. Para a mais alta pureza e desempenho, especialmente com ligas sensíveis, o vácuo é a única opção.

Capacidades de Processo

Embora todos os fornos tipo caixa sejam versáteis, os fornos a vácuo geralmente integram sistemas de resfriamento rápido (têmpera) usando gás inerte de alta pressão. Isso permite que um ciclo completo de têmpera e resfriamento ocorra em um único ambiente perfeitamente controlado, minimizando o choque térmico e a distorção da peça.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione seu forno com base nos requisitos específicos de seus materiais e produto final.

- Se seu foco principal é o processamento de baixo custo para peças não críticas: Um forno tipo caixa de atmosfera de ar padrão oferece a solução mais simples e econômica.

- Se seu foco principal é um bom acabamento superficial e prevenção de oxidação em aços padrão: Um forno de atmosfera controlada oferece uma melhoria significativa na qualidade em relação ao ar padrão.

- Se seu foco principal é o desempenho máximo do material, uma superfície imaculada e o processamento de ligas reativas: Um forno a vácuo é a escolha definitiva para alcançar resultados superiores e repetíveis.

Em última análise, entender a sensibilidade do seu material ao ambiente de aquecimento é a chave para selecionar a ferramenta certa para o trabalho.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Controle Preciso de Temperatura | Mantém a temperatura definida com precisão para propriedades consistentes do material. |

| Aquecimento Uniforme | Garante distribuição de temperatura uniforme para prevenir pontos fracos nas peças de trabalho. |

| Versatilidade de Processo | Suporta recozimento, revenimento, têmpera e alívio de tensões em uma única unidade. |

| Opções de Atmosfera | Inclui ar, atmosfera controlada e vácuo para diversas necessidades de superfície e pureza. |

Pronto para aprimorar os processos de tratamento térmico do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufa, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos suportados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você trabalha com aços padrão ou ligas reativas, nossos fornos oferecem desempenho superior, resultados consistentes e operação econômica. Entre em contato conosco hoje para discutir como podemos otimizar seus fluxos de trabalho de tratamento térmico e alcançar seus objetivos de material!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais