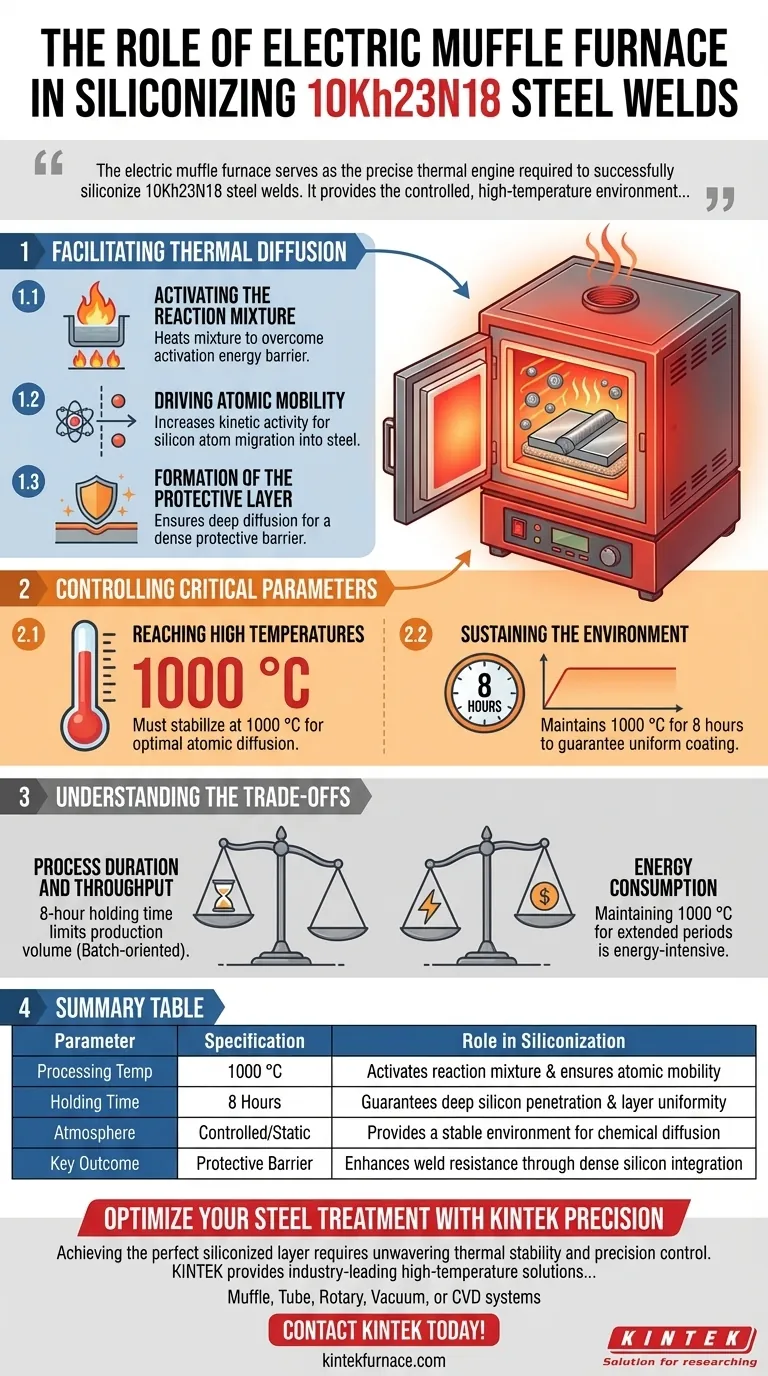

O forno mufla elétrico serve como o motor térmico preciso necessário para silicietar com sucesso as soldas de aço 10Kh23N18. Ele fornece o ambiente controlado e de alta temperatura necessário para aquecer a mistura reacional e as amostras de aço, impulsionando as mudanças químicas e físicas essenciais para o tratamento.

O forno cria as condições para a difusão térmica, mantendo o material a 1000 °C por períodos prolongados para garantir que os átomos de silício penetrem na estrutura da solda e formem uma barreira protetora densa.

Facilitando a Difusão Térmica

Ativando a Mistura Reacional

A silicietação não é um processo passivo; requer energia significativa para ser iniciada. O forno mufla elétrico aquece a mistura reacional ao redor do aço 10Kh23N18, superando a barreira de energia de ativação necessária para o início do processo químico.

Impulsionando a Mobilidade Atômica

Uma vez atingida a temperatura apropriada, o forno fornece entrada contínua de energia térmica. Essa energia aumenta a atividade cinética dos átomos de silício, permitindo que eles migrem da mistura para a superfície sólida do aço.

Formação da Camada Protetora

O objetivo final deste tratamento térmico é a criação de uma camada protetora densa. O forno garante que a difusão seja suficiente para integrar o silício profundamente na estrutura da solda para modificar eficazmente suas propriedades superficiais.

Controlando Parâmetros Críticos

Atingindo Altas Temperaturas

O protocolo específico para aço 10Kh23N18 requer calor extremo. O forno mufla deve ser capaz de atingir e estabilizar a 1000 °C, uma temperatura na qual a estrutura de rede do aço permite a difusão atômica ideal.

Sustentando o Ambiente

Atingir a temperatura não é suficiente; o forno deve mantê-la. O processo requer um tempo de espera de 8 horas, durante o qual o forno garante que a temperatura não flutue, garantindo um revestimento uniforme.

Compreendendo os Compromissos

Duração do Processo e Produtividade

A exigência de um tempo de espera de 8 horas a 1000 °C representa um gargalo significativo na produção. Esse tempo de ciclo estendido limita o volume de peças que podem ser processadas rapidamente, tornando-o uma operação orientada a lotes em vez de contínua.

Consumo de Energia

Manter uma câmara a 1000 °C por períodos prolongados consome muita energia. O custo operacional do forno mufla é um fator primário no custo geral do processo de silicietação para essas soldas de aço.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar a silicietação do aço 10Kh23N18, considere suas necessidades específicas de processamento:

- Se seu foco principal é a Profundidade da Camada: Garanta que seu forno possa manter o setpoint de 1000 °C sem flutuações durante todo o ciclo de 8 horas para maximizar a difusão.

- Se seu foco principal é a Eficiência do Processo: Planeje seus tamanhos de lote cuidadosamente, pois os tempos fixos de aquecimento e espera tornam o processamento de lotes pequenos economicamente ineficiente.

O forno mufla elétrico é a ferramenta indispensável que transforma a energia térmica bruta na força motriz química precisa necessária para proteger as soldas de aço.

Tabela Resumo:

| Parâmetro | Especificação | Papel na Silicietação |

|---|---|---|

| Temp. de Processamento | 1000 °C | Ativa a mistura reacional e garante a mobilidade atômica |

| Tempo de Espera | 8 Horas | Garante penetração profunda de silício e uniformidade da camada |

| Atmosfera | Controlada/Estática | Fornece um ambiente estável para difusão química |

| Resultado Chave | Barreira Protetora | Aumenta a resistência da solda através da integração densa de silício |

Otimize Seu Tratamento de Aço com Precisão KINTEK

Alcançar a camada silicietada perfeita no aço 10Kh23N18 requer mais do que apenas calor — requer estabilidade térmica inabalável e controle de precisão. A KINTEK fornece soluções de alta temperatura líderes na indústria, apoiadas por P&D e fabricação especializadas.

Se você precisa de sistemas Mufla, Tubo, Rotativo, a Vácuo ou CVD, nossos fornos são totalmente personalizáveis para atender às suas demandas metalúrgicas exclusivas. Não deixe que as flutuações de temperatura comprometam a integridade da sua solda.

Entre em contato com a KINTEK hoje mesmo para discutir os requisitos do seu projeto!

Guia Visual

Referências

- Nikita V. Lemeshko, Ruslan M. Tazetdinov. Production of silicon-based thermodiffusion layer in tube furnace coil weld after long-term operation. DOI: 10.1051/epjconf/202531801007

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a importância dos fornos de resistência tipo caixa na síntese de materiais para baterias de lítio? Desbloqueie Precisão e Eficiência

- Qual é a função principal de um forno mufla de laboratório na conversão de terra diatomácea? | KINTEK

- O que é um forno mufla e quais são seus usos comuns? Descubra Soluções Versáteis de Alta Temperatura

- Por que um forno mufla é essencial para nanopós de Sn:ZnO? Alcance Estrutura Cristalina e Pureza Perfeitas

- Para que serve um forno tipo caixa? Obtenha Processamento Térmico Preciso para Seus Materiais

- Por que o controle de temperatura de um forno mufla é crítico para nanomateriais de ZnO? Alcance a Calcinação Ótima de ZnO

- Qual é o papel crítico de um forno mufla de alta temperatura na síntese de Cu/CuFeO2? Domínio da Transformação de Fase

- Como os fornos de resistência a altas temperaturas tipo caixa abordam as preocupações ambientais e energéticas? Aumente a Eficiência e a Sustentabilidade