Em sua essência, um forno tipo caixa é usado para processamento térmico de alta temperatura para alterar fundamentalmente as propriedades dos materiais. As aplicações comuns variam desde o tratamento térmico de metais na fabricação industrial até a síntese de materiais avançados em um laboratório de pesquisa. Esses fornos são ferramentas essenciais para processos como recozimento, sinterização, cura e calcinação, onde o controle preciso da temperatura é crítico.

Um forno tipo caixa não é apenas um forno de alta temperatura; é um instrumento de precisão para modificar a estrutura física ou química de um material. Seu valor reside em sua capacidade de criar um ambiente térmico altamente uniforme e estável, o que é essencial para alcançar resultados específicos e repetíveis tanto na produção quanto na pesquisa.

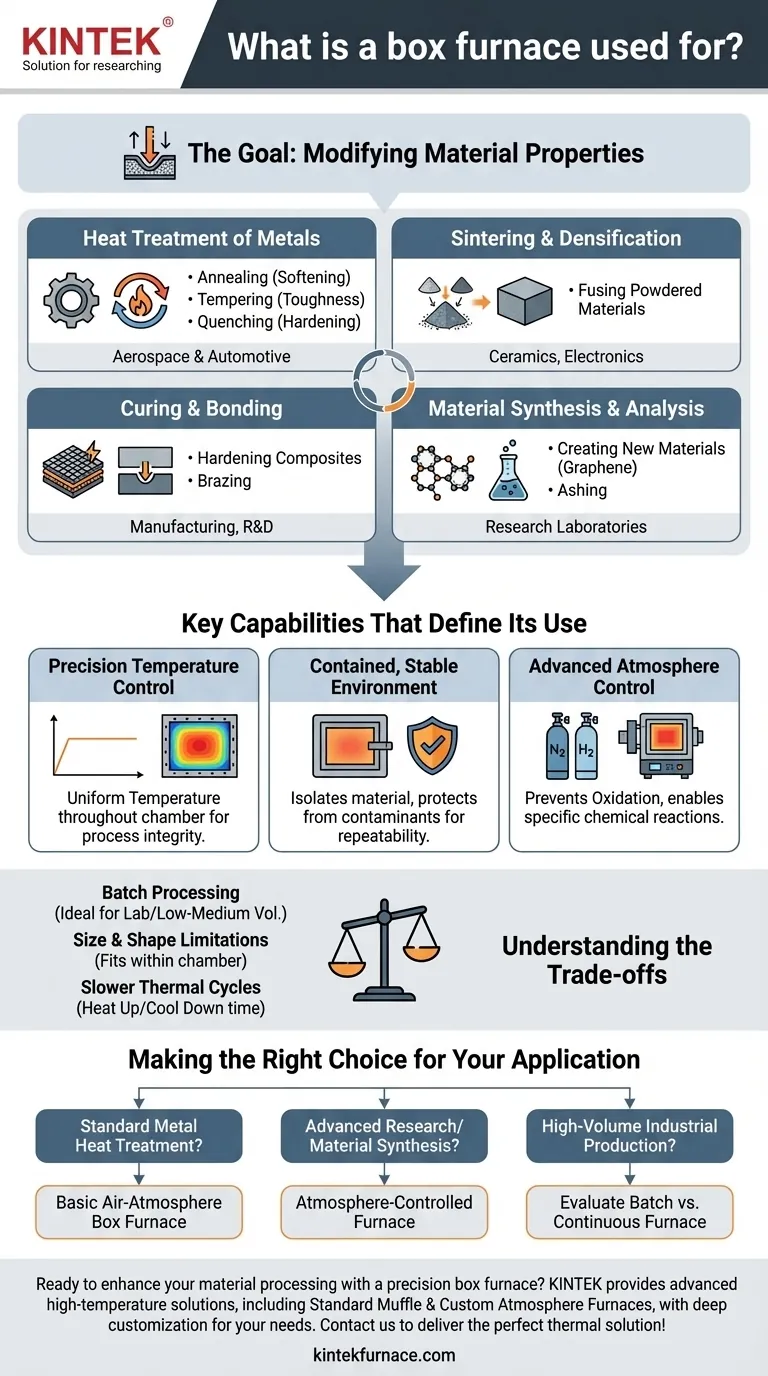

O Objetivo: Modificar as Propriedades do Material

A principal razão para usar um forno tipo caixa é submeter um material a um ciclo térmico controlado. Este processo é projetado para induzir mudanças específicas na estrutura interna do material e, consequentemente, em suas propriedades.

Tratamento Térmico de Metais

Esta é uma das aplicações industriais mais comuns. Processos como recozimento (amolecimento de metal), têmpera (aumento da tenacidade) e resfriamento rápido (endurecimento) dependem dos ciclos precisos de aquecimento e resfriamento que um forno tipo caixa oferece.

Esses tratamentos são críticos nas indústrias aeroespacial e automotiva para a produção de componentes metálicos fortes e duráveis.

Sinterização e Densificação

Fornos tipo caixa são usados para sinterizar materiais em pó, como cerâmicas ou metais. Neste processo, o material é aquecido a uma alta temperatura, logo abaixo de seu ponto de fusão, fazendo com que as partículas se fundam em um objeto sólido e denso.

É assim que muitas peças cerâmicas avançadas, desde implantes dentários até componentes eletrônicos, são criadas.

Cura e Ligação

Para compósitos, adesivos e revestimentos, um forno é usado para cura. O calor inicia uma reação química que endurece o material, conferindo-lhe a resistência e estabilidade desejadas.

Processos semelhantes, como a brasagem, usam um forno para derreter um metal de enchimento para unir dois ou mais componentes.

Síntese e Análise de Materiais

Em pesquisa e desenvolvimento, fornos tipo caixa são usados para criar materiais inteiramente novos. Ao aquecer elementos em um ambiente controlado, os cientistas podem sintetizar materiais como grafeno ou nanopartículas metálicas.

Eles também são usados para análise laboratorial, como determinar a composição elementar de uma amostra (incineração) ou prepará-la para testes adicionais.

Capacidades Chave Que Definem Seu Uso

Um forno tipo caixa é escolhido em detrimento de outros métodos de aquecimento devido a algumas características chave que garantem a integridade e repetibilidade do processo.

Controle Preciso de Temperatura

Fornos tipo caixa modernos possuem sistemas de controle avançados que mantêm uma temperatura altamente uniforme em toda a câmara. Essa precisão é inegociável para processos sensíveis onde mesmo alguns graus de desvio podem comprometer o produto final.

Ambiente Contido e Estável

A câmara fechada de um forno tipo caixa isola o material do ambiente externo. Isso protege a peça de contaminantes e garante um processo de aquecimento estável e consistente, o que é vital para alcançar resultados repetíveis.

Controle Avançado de Atmosfera (Modelos Especializados)

Fornos padrão operam com uma atmosfera de ar. No entanto, fornos tipo caixa com atmosfera controlada permitem substituir o ar por um gás específico, como nitrogênio (inerte) ou hidrogênio (redutor).

Este controle é crítico para prevenir a oxidação em metais sensíveis ou para permitir reações químicas específicas necessárias para a síntese de materiais avançados.

Compreendendo as Vantagens e Desvantagens

Embora incrivelmente versátil, o design do forno tipo caixa possui limitações inerentes que o tornam inadequado para certas aplicações.

Processamento em Lotes, Não Contínuo

Um forno tipo caixa opera em lotes. Você carrega o material, executa o ciclo de aquecimento, o resfria e depois o descarrega. Isso é altamente eficaz para laboratórios ou produção de baixo a médio volume.

Para fabricação de alto volume, um forno contínuo ou "túnel", onde as peças se movem em uma esteira, é frequentemente uma solução mais eficiente.

Limitações de Tamanho e Forma Física

O design "caixa" é mais adequado para peças que podem caber confortavelmente dentro de sua câmara. Não é prático para processar componentes excepcionalmente grandes ou peças com geometrias extremamente longas e desajeitadas.

Os Ciclos Térmicos Podem Ser Lentos

Como são bem isolados para manter a uniformidade da temperatura, os fornos tipo caixa podem levar um tempo significativo para aquecer e resfriar. Essa "massa térmica" pode impactar a produtividade geral quando muitos lotes precisam ser processados rapidamente.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do forno certo depende inteiramente do seu objetivo final.

- Se o seu foco principal é o tratamento térmico padrão de metais: Um forno tipo caixa básico com atmosfera de ar e controle de temperatura confiável atenderá às suas necessidades para processos como recozimento ou têmpera.

- Se o seu foco principal é pesquisa avançada ou síntese de materiais: Você deve priorizar um forno com atmosfera controlada para prevenir a oxidação e permitir reações químicas específicas.

- Se o seu foco principal é a produção industrial de alto volume: Você deve avaliar se a natureza em lotes de um forno tipo caixa atende às suas necessidades de produtividade, ou se um sistema de forno contínuo é mais apropriado.

Compreender essas funções principais e vantagens/desvantagens garante que você selecione a ferramenta certa para atingir seus objetivos de processamento de materiais.

Tabela Resumo:

| Aplicação | Objetivo Principal | Principais Indústrias |

|---|---|---|

| Tratamento Térmico | Recozimento, Têmpera, Endurecimento | Aeroespacial, Automotiva |

| Sinterização | Densificação de Materiais em Pó | Cerâmica, Eletrônica |

| Cura e Ligação | Endurecimento de Compósitos, Adesivos | Manufatura, P&D |

| Síntese de Materiais | Criação de Novos Materiais (ex: Grafeno) | Laboratórios de Pesquisa |

Pronto para aprimorar o processamento de seus materiais com um forno tipo caixa de precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Seja para um Forno Mufla padrão para tratamento térmico ou um Forno de Atmosfera personalizado para síntese de materiais sensíveis, nossa linha diversificada de produtos e fortes capacidades de personalização profunda são projetadas para atender às suas necessidades experimentais e de produção exclusivas. Entre em contato conosco hoje para discutir como podemos fornecer a solução térmica perfeita para o seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria