Em sua essência, os fornos de resistência tipo caixa são os pilares para a criação dos materiais ativos nas baterias de íon-lítio modernas. Eles fornecem o ambiente controlado de alta temperatura essencial para a síntese em fase sólida de materiais de eletrodo positivo (cátodo), como LiCoO₂ e NCM, e para a modificação de materiais de eletrodo negativo (ânodo) que aprimoram o desempenho.

A verdadeira importância desses fornos reside não apenas na sua capacidade de atingir altas temperaturas, mas na sua aptidão para fazê-lo com uniformidade e controle excepcionais. Essa precisão é o que possibilita as transformações químicas e estruturais específicas necessárias para produzir materiais de bateria confiáveis e de alto desempenho.

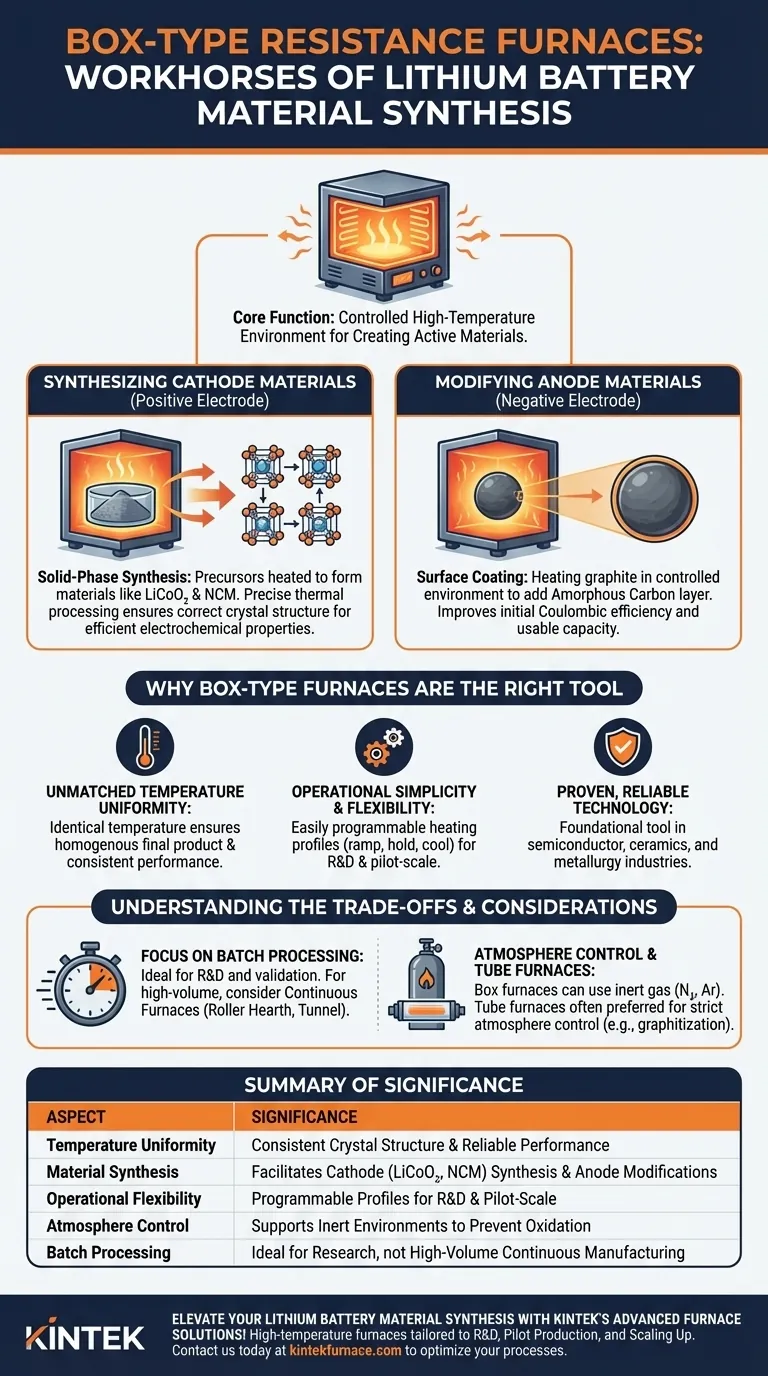

A Função Central: Criando Materiais de Bateria de Alto Desempenho

O papel principal de um forno tipo caixa neste contexto é atuar como um forno altamente controlado, desencadeando reações químicas específicas que só são possíveis em temperaturas elevadas.

Sintetizando Materiais de Eletrodo Positivo (Cátodo)

O desempenho de uma bateria de íon-lítio é amplamente definido pela sua química de cátodo. Materiais como Óxido de Cobalto e Lítio (LiCoO₂) e Níquel Cobalto Manganês (NCM) são criados através de um processo chamado síntese em fase sólida.

Os materiais precursores são misturados e depois aquecidos no forno. O calor sustentado e uniforme faz com que os átomos se organizem na estrutura cristalina específica necessária para a inserção e extração eficiente de íons de lítio. Sem esse processamento térmico preciso, o material careceria das propriedades eletroquímicas necessárias para uma bateria funcional.

Modificando Materiais de Eletrodo Negativo (Ânodo)

Embora o grafite seja o material de ânodo padrão, seu desempenho bruto pode ser aprimorado. Fornos tipo caixa são usados para uma etapa crítica de modificação.

Ao aquecer o grafite em um ambiente controlado, uma fina camada de carbono amorfo pode ser depositada em sua superfície. Este revestimento melhora a eficiência coulômbica inicial do material, o que significa que menos lítio é desperdiçado durante o primeiro ciclo de carga-descarga da bateria, resultando em uma capacidade utilizável maior.

Por Que os Fornos Tipo Caixa São a Ferramenta Certa

Esses fornos não são apenas uma opção entre muitas; suas características fundamentais os tornam excepcionalmente adequados para as exigentes necessidades do desenvolvimento de materiais para baterias e da produção em escala piloto.

Uniformidade de Temperatura Inigualável

A característica mais crítica é a uniformidade de temperatura. O forno é projetado para garantir que a temperatura seja praticamente idêntica em todos os cantos da câmara.

Isso é inegociável para materiais de bateria. Qualquer variação de temperatura resultaria em um produto final não homogêneo, com algumas partes tendo a estrutura cristalina correta e outras não. Isso leva a um desempenho inconsistente e falta de confiabilidade entre lotes.

Simplicidade Operacional e Flexibilidade

Os fornos tipo caixa são conhecidos por sua estrutura direta e controles fáceis de usar. Isso permite que pesquisadores e engenheiros programem facilmente perfis de aquecimento — controlando a taxa de rampa, o tempo de manutenção e o resfriamento — para testar e otimizar protocolos de síntese. Seu design também acomoda vários tamanhos de amostra, tornando-os ideais tanto para P&D em escala laboratorial quanto para corridas de produção piloto.

Uma Tecnologia Comprovada e Confiável

O uso de fornos tipo caixa não se limita a baterias. Eles são uma ferramenta fundamental em indústrias com requisitos igualmente rigorosos, como fabricação de semicondutores, sinterização de cerâmicas e tratamento térmico metalúrgico. Essa adoção generalizada é um testemunho de sua confiabilidade e da maturidade da tecnologia.

Entendendo as Compensações

Embora indispensável, é importante entender o contexto e as limitações dos fornos tipo caixa para ter a visão completa.

Foco no Processamento em Lote

Por sua própria natureza, os fornos tipo caixa são projetados para processamento em lote. Os materiais são carregados, aquecidos e depois descarregados. Isso é perfeito para pesquisa e validação de processos, mas se torna um gargalo para a fabricação contínua de grande volume.

A produção em escala industrial geralmente faz a transição para sistemas como fornos de solado móvel (roller hearth kilns) ou fornos túnel, que podem processar material em fluxo contínuo, aumentando drasticamente a vazão.

Fornos Tubulares para Aplicações Específicas

Para certos processos, um forno tubular pode ser preferível. Fornos tubulares oferecem excelente controle de atmosfera e são frequentemente usados para processos como a graphitização ou carbonização, onde manter um ambiente gasoso específico (por exemplo, gás inerte) é fundamental para evitar oxidação indesejada.

A Importância do Controle de Atmosfera

Embora um forno tipo caixa básico aqueça ao ar, muitas reações avançadas de síntese de materiais requerem uma atmosfera inerte ou controlada para evitar reações secundárias. Portanto, muitos fornos tipo caixa usados em pesquisa de baterias são equipados com entradas de gás e portas seladas para permitir o processamento sob gases como nitrogênio ou argônio.

Fazendo a Escolha Certa para Seu Objetivo

A decisão de usar um forno tipo caixa depende inteiramente do seu objetivo no ciclo de vida do desenvolvimento de baterias.

- Se seu foco principal for P&D e descoberta de materiais: Um forno tipo caixa flexível e programável é a ferramenta ideal para experimentar diferentes composições químicas e perfis de aquecimento.

- Se seu foco principal for produção em escala piloto: Um forno tipo caixa maior com uniformidade de temperatura certificada é fundamental para produzir material consistente e de alta qualidade para validar seu processo de síntese antes de expandir a escala.

- Se seu foco principal for fabricação de alto volume: O forno tipo caixa serve como referência, mas você provavelmente precisará traduzir seu processo para um sistema de forno contínuo para atender às demandas de produção.

Compreender o papel desta ferramenta fundamental é o primeiro passo para inovar e aprimorar os materiais que alimentarão nosso futuro.

Tabela Resumo:

| Aspecto | Importância na Síntese de Materiais para Baterias |

|---|---|

| Uniformidade de Temperatura | Assegura estrutura cristalina consistente para desempenho confiável em cátodos e ânodos. |

| Síntese de Materiais | Facilita a síntese em fase sólida de materiais de cátodo (ex: LiCoO₂, NCM) e modificações de ânodo. |

| Flexibilidade Operacional | Permite perfis de aquecimento programáveis para P&D e produção em escala piloto. |

| Controle de Atmosfera | Suporta ambientes de gás inerte para prevenir oxidação em processos avançados. |

| Processamento em Lote | Ideal para pesquisa e validação, embora não para fabricação contínua de alto volume. |

Eleve sua síntese de materiais para baterias de lítio com as soluções de fornos avançados da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura adaptados às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você está em P&D, produção piloto ou expansão de escala, a KINTEK oferece a precisão e a confiabilidade de que você precisa. Entre em contato conosco hoje para discutir como podemos otimizar seus processos e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo