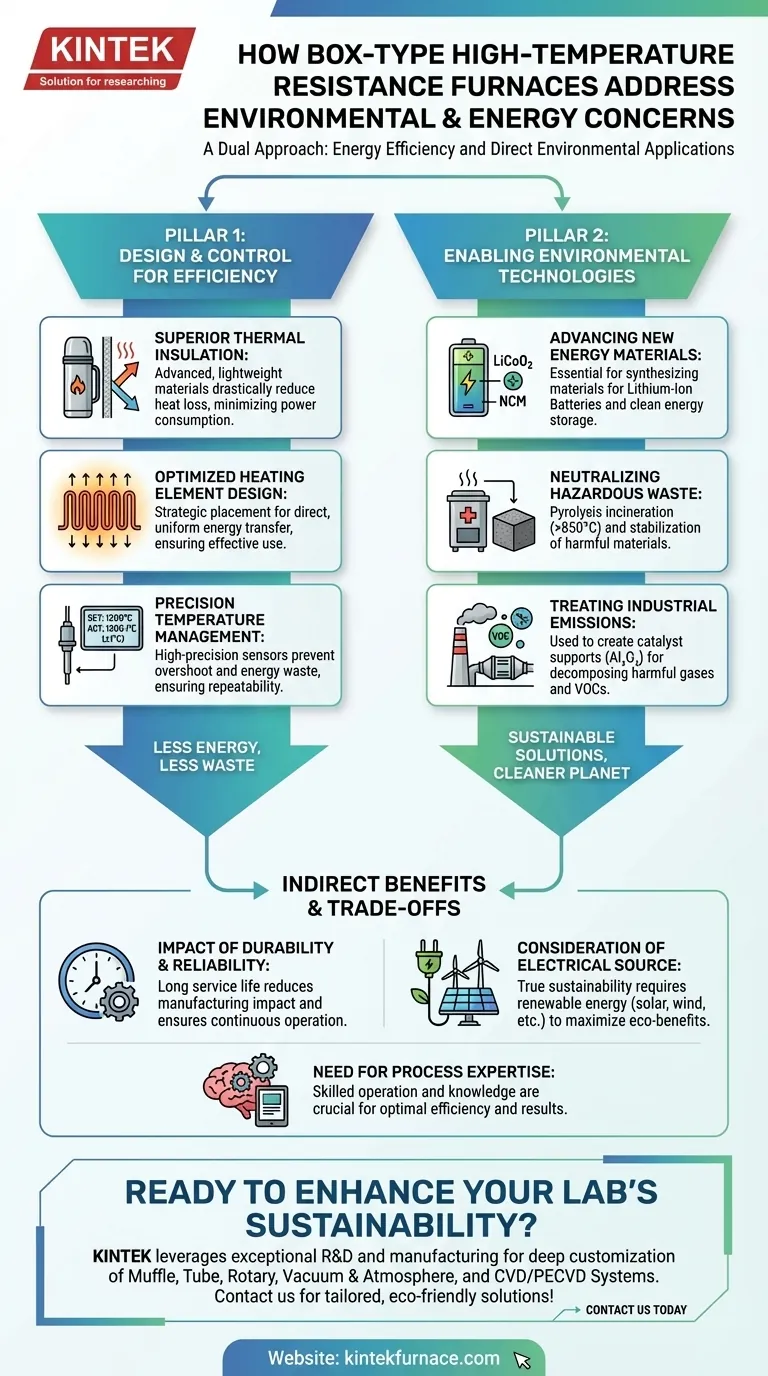

Nas aplicações industriais modernas, os fornos de resistência a altas temperaturas tipo caixa abordam as preocupações ambientais e energéticas por meio de uma abordagem dupla. Primeiro, seu projeto prioriza a eficiência energética ao incorporar isolamento avançado e sistemas de controle precisos para minimizar a perda de calor e o consumo de energia. Segundo, eles são fundamentais em uma série de aplicações ambientais diretas, desde a criação de materiais para novas tecnologias de energia até a neutralização de resíduos perigosos.

O verdadeiro valor desses fornos reside não apenas em sua eficiência inerente, mas em seu papel como tecnologia facilitadora para processos sustentáveis críticos, incluindo a síntese de materiais para baterias e a remediação de resíduos.

Os Dois Pilares da Eficiência: Projeto e Controle

O principal método para reduzir a pegada ambiental de um forno é minimizar a energia que ele consome. Os projetos modernos alcançam isso por meio de engenharia sofisticada do corpo do forno e de seus sistemas de controle.

Isolamento Térmico Superior

A câmara do forno é construída com materiais isolantes leves e de alta eficiência.

Esses materiais agem como um termostato de alto desempenho, reduzindo drasticamente a perda de calor para o ambiente circundante. Ao manter a energia térmica contida, o forno requer significativamente menos energia para manter sua temperatura alvo.

Projeto Otimizado do Elemento de Aquecimento

O layout e a qualidade dos elementos de aquecimento são críticos para a utilização da energia.

Ao otimizar seu posicionamento, a energia é transferida para a carga de trabalho de forma mais direta e uniforme. Isso garante que cada quilowatt de energia seja usado de forma eficaz, reduzindo o consumo geral e evitando o desperdício de energia.

Gerenciamento Preciso da Temperatura

Fornos modernos utilizam sistemas de controle de temperatura de alta precisão com sensores avançados.

Atingir uma precisão de ±1°C impede que o sistema ultrapasse o ponto de ajuste, uma fonte comum de desperdício de energia. Essa precisão também garante a repetibilidade do processo, reduzindo o desperdício de material e energia associado a ciclos de produção falhos ou inconsistentes.

Viabilizando Tecnologias Ambientais e Remediação de Resíduos

Além de simplesmente consumir menos energia, esses fornos são uma ferramenta chave para desenvolver e implementar soluções para desafios ambientais urgentes. Eles fornecem o ambiente de alta temperatura controlado necessário para transformações químicas e físicas específicas.

Avançando em Novas Tecnologias de Materiais Energéticos

Esses fornos são essenciais para a síntese de materiais usados em baterias de íon-lítio.

As aplicações incluem a síntese em alta temperatura de materiais catódicos como LiCoO₂ e NCM, bem como a modificação de materiais anódicos como grafite. Ao possibilitar a produção desses componentes, os fornos apoiam diretamente o crescimento do armazenamento de energia limpa.

Neutralização de Resíduos Perigosos

Processos de alta temperatura podem descartar materiais nocivos de forma eficaz e segura.

A incineração por pirólise de resíduos médicos a temperaturas acima de 850°C garante sua destruição completa e inofensiva. Da mesma forma, esses fornos são usados para a estabilização de cinzas volantes, derretendo-as para aprisionar metais pesados dentro de uma matriz vítrea estável, impedindo que lixiviem para o meio ambiente.

Tratamento de Emissões Industriais

Os fornos desempenham um papel no combate à poluição do ar ao ajudar a criar conversores catalíticos.

Eles são usados para preparar suportes catalíticos, como Al₂O₃, que são então usados para criar catalisadores que decompõem Compostos Orgânicos Voláteis (COVs) e outros gases nocivos em fluxos de resíduos industriais.

Compreendendo os Benefícios Indiretos e as Compensações

Embora a eficiência direta e os benefícios das aplicações sejam claros, uma avaliação completa exige a análise do ciclo de vida completo e do contexto operacional.

O Impacto da Durabilidade e Confiabilidade

O uso de elementos de aquecimento de alta qualidade e isolamento resistente à oxidação resulta em uma longa vida útil.

Um forno durável reduz o impacto ambiental associado à fabricação e ao transporte de unidades de reposição. Além disso, sua estabilidade permite operação contínua, evitando o processo intensivo em energia de desligar e reaquecer uma linha de produção.

A Consideração da Fonte de Eletricidade

A principal entrada de energia de um forno de resistência é a eletricidade. Suas credenciais "verdes" estão, portanto, diretamente ligadas à fonte dessa energia.

Se a eletricidade for gerada a partir de combustíveis fósseis, o impacto ambiental do forno é simplesmente transferido para a montante. Seu verdadeiro potencial de sustentabilidade só é plenamente realizado quando é alimentado por fontes de energia renováveis, como solar, eólica ou hidrelétrica.

A Necessidade de Expertise no Processo

Embora as interfaces modernas sejam fáceis de usar, alcançar a eficiência ideal e aplicações ambientais bem-sucedidas requer profundo conhecimento do processo.

Ciclos de aquecimento configurados incorretamente ou carregamento inadequado de material podem anular a eficiência inerente do forno, levando ao desperdício de energia e a lotes falhos. Maximizar seus benefícios ambientais depende de uma operação qualificada.

Fazendo a Escolha Certa para Seu Objetivo

Para alavancar um forno de resistência tipo caixa de forma eficaz, alinhe sua seleção e estratégia operacional com seu objetivo principal.

- Se seu foco principal é reduzir os custos operacionais de energia: Priorize modelos com o isolamento de maior qualidade, controle de temperatura multizona e uma reputação de uniformidade térmica.

- Se seu foco principal é desenvolver tecnologias verdes: Selecione um forno com controle de temperatura de alta precisão (por exemplo, ±1°C ou melhor) e uma atmosfera de câmara compatível com seus objetivos de síntese de materiais (por exemplo, cátodos de bateria, catalisadores).

- Se seu foco principal é a remediação de resíduos: Certifique-se de que o forno possa atingir e manter de forma confiável as temperaturas necessárias (por exemplo, >850°C para pirólise) e seja construído com materiais que possam suportar subprodutos potencialmente corrosivos.

Em última análise, um forno de resistência tipo caixa moderno é mais do que um dispositivo de aquecimento; é uma ferramenta crítica para o avanço de processos industriais sustentáveis.

Tabela de Resumo:

| Aspecto | Recursos Principais | Benefícios |

|---|---|---|

| Eficiência Energética | Isolamento avançado, elementos de aquecimento otimizados, controle de precisão | Reduz o consumo de energia e a perda de calor, diminui os custos operacionais |

| Aplicações Ambientais | Suporta síntese de materiais de bateria, incineração de resíduos, controle de emissões | Viabiliza processos sustentáveis, neutraliza perigos, reduz a poluição |

| Durabilidade e Confiabilidade | Materiais de alta qualidade, longa vida útil | Minimiza a necessidade de substituição, garante operação contínua, reduz o impacto no ciclo de vida |

| Considerações Operacionais | Ligado à fonte de eletricidade, requer conhecimento especializado do processo | Maximiza os benefícios com energia renovável e uso qualificado para resultados ótimos |

Pronto para aumentar a sustentabilidade do seu laboratório com soluções avançadas de fornos? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos de alta temperatura como Fornos Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, seja para eficiência energética, desenvolvimento de novos materiais ou remediação de resíduos. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos e fornecer soluções personalizadas e ecologicamente corretas!

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como é avaliada a estabilidade térmica dos compostos KBaBi? Descubra os limites precisos de DRX e Tratamento Térmico

- Qual é a função de um forno mufla na modificação de LSCF? Alcançar uma base térmica precisa para cerâmicas avançadas

- Qual é o papel crítico de um forno mufla de alta temperatura na conversão de biomassa em Fe-N-BC?

- Por que um forno mufla de alta temperatura é usado para o pré-aquecimento de pó de Ni-BN? Alcançar densidade de revestimento sem defeitos.

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?