Em essência, os fornos de resistência tipo caixa são uma pedra angular da ciência dos materiais moderna e do processamento industrial. Eles são amplamente utilizados em pesquisas científicas fundamentais, diversos setores de fabricação industrial e novos campos críticos, como novas energias e proteção ambiental. Sua função principal é fornecer um ambiente de alta temperatura altamente controlado para a transformação de materiais.

O verdadeiro valor de um forno de resistência tipo caixa não reside apenas em sua capacidade de gerar calor, mas em sua capacidade de fornecer esse calor com excepcional uniformidade e precisão. Essa característica simples, mas poderosa, o torna uma ferramenta indispensável e versátil para qualquer processo que dependa de transformação térmica controlada.

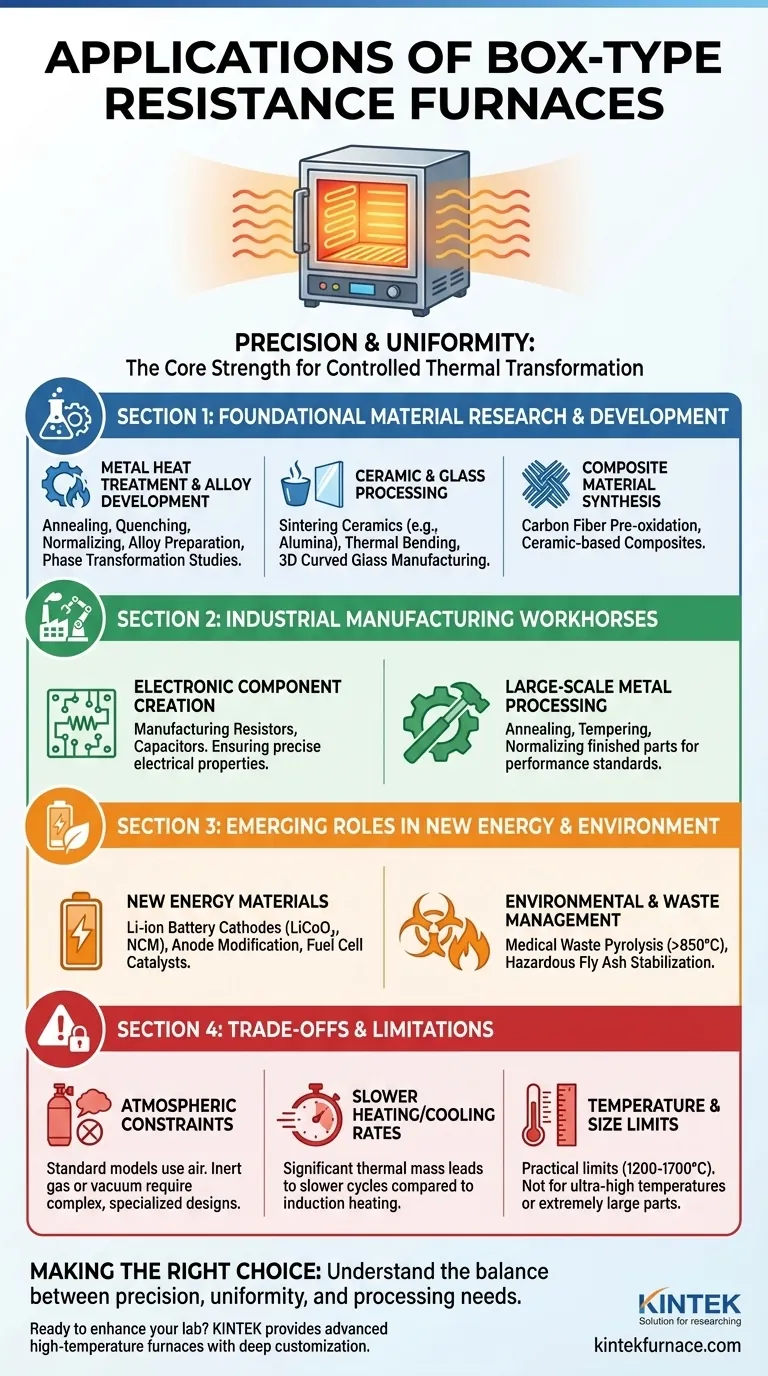

Uso Fundamental em Pesquisa e Desenvolvimento de Materiais

A flexibilidade operacional do forno o torna uma escolha padrão em laboratórios para explorar e criar novos materiais. Os pesquisadores confiam em seu desempenho previsível para testar hipóteses e aperfeiçoar as propriedades dos materiais.

Tratamento Térmico de Metais e Desenvolvimento de Ligas

Quase todas as pesquisas de materiais metálicos envolvem um forno tipo caixa. Ele é usado para processos fundamentais de tratamento térmico como recozimento, têmpera e normalização para alterar precisamente a dureza, tenacidade ou plasticidade de um metal.

Também é crucial para a preparação de ligas, onde o controle dos gradientes de temperatura garante a difusão uniforme dos elementos, e para o estudo de transformações de fase, observando como as estruturas cristalinas mudam em altas temperaturas específicas.

Processamento de Cerâmica e Vidro

Fornos tipo caixa são essenciais para a sinterização de cerâmicas, um processo onde materiais em pó como a alumina são aquecidos para se ligarem e densificarem em um objeto duro e sólido.

No processamento de vidro, eles permitem a flexão e fusão térmica. Um exemplo chave é a fabricação de vidro curvo 3D para telas de telefones celulares, que requer calor uniforme para moldar o vidro sem introduzir estresse ou defeitos.

Síntese de Materiais Compósitos

O forno também é usado para desenvolver compósitos avançados. Isso inclui processos como a pré-oxidação de fibras de carbono ou a síntese de materiais compósitos à base de cerâmica, onde estágios precisos de temperatura são críticos para a integridade final do material.

Aplicações Centrais na Fabricação Industrial

Além do laboratório, os fornos de resistência tipo caixa são ferramentas de trabalho em vários ambientes de produção industrial, valorizados por sua estrutura simples e operação confiável.

Fabricação de Componentes Eletrônicos

A criação de muitos componentes eletrônicos básicos, como resistores e capacitores, depende de um processamento térmico preciso. Um forno tipo caixa fornece o ambiente de aquecimento estável necessário para atingir as propriedades elétricas desejadas nesses componentes durante a fabricação.

Processamento de Metais em Grande Escala

Os mesmos princípios de tratamento térmico da P&D são aplicados em maior escala na fabricação. Os fornos são usados para recozimento, revenimento e normalização de peças metálicas acabadas para garantir que atendam aos padrões de desempenho e durabilidade exigidos.

Funções Emergentes em Energia e Tecnologia Ambiental

À medida que a tecnologia avança, as aplicações para esta ferramenta fundamental se expandiram para resolver desafios modernos de energia e ambientais.

Novos Materiais Energéticos

No setor de novas energias, os fornos tipo caixa são críticos para a produção de materiais de bateria. Isso inclui a síntese de fase sólida de alta temperatura de materiais catódicos como LiCoO₂ (LCO) e materiais ternários NCM usados em baterias de íon-lítio.

Eles também são usados para modificar materiais anódicos de grafite e preparar os materiais catalíticos (por exemplo, Pt/Al₂O₃) que são essenciais para células de combustível e sistemas de controle de emissões.

Gestão Ambiental e de Resíduos

Para a proteção ambiental, esses fornos fornecem uma solução de alta temperatura para o tratamento de resíduos. Eles são usados para a incineração por pirólise de resíduos médicos a temperaturas acima de 850°C, garantindo sua decomposição inofensiva.

Eles também ajudam na estabilização de cinzas volantes perigosas de incineradores, derretendo-as em altas temperaturas, o que prende metais pesados em uma matriz estável, semelhante a vidro.

Compreendendo as Vantagens e Limitações

Embora altamente versátil, o forno de resistência tipo caixa não é a solução universal para todas as tarefas de aquecimento. Compreender suas vantagens e limitações inerentes é fundamental para usá-lo de forma eficaz.

Não Ideal para Atmosferas Reativas

Um forno de resistência tipo caixa padrão opera em uma atmosfera de ar. Processos que requerem um gás inerte (como Argônio) ou vácuo para evitar oxidação ou outras reações exigem projetos de forno mais complexos e caros com vedação especializada e capacidades de manuseio de gás.

Taxas de Aquecimento e Resfriamento Mais Lentas

O projeto baseia-se em elementos de resistência que aquecem uma câmara, que possui massa térmica significativa. Isso resulta em ciclos de aquecimento e resfriamento mais lentos em comparação com tecnologias como aquecimento por indução ou micro-ondas. Para produção de alto volume que exige ciclos rápidos, isso pode ser um gargalo significativo.

Restrições de Temperatura e Tamanho

Modelos padrão têm limites práticos de temperatura, geralmente atingindo o máximo em torno de 1200°C a 1700°C, dependendo dos elementos de aquecimento usados. Aplicações que exigem temperaturas ultra-altas ou o processamento de peças industriais extremamente grandes podem necessitar de diferentes tecnologias de forno, como fornos a arco ou de indução.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um forno de resistência tipo caixa é a ferramenta correta, considere seu objetivo principal.

- Se o seu foco principal é pesquisa fundamental ou teste de propriedades de materiais: Um forno tipo caixa é uma ferramenta ideal e versátil devido à sua excelente uniformidade de temperatura e controle preciso.

- Se o seu foco principal é fabricação de alto volume com ciclos rápidos: Você deve avaliar se as taxas de aquecimento e resfriamento de um forno de resistência atendem às suas necessidades de produção em comparação com alternativas mais rápidas.

- Se o seu foco principal é o processamento em uma atmosfera controlada e sem ar: Você deve procurar um forno tipo caixa especializado projetado com capacidades de vácuo ou gás inerte, pois um modelo padrão não será suficiente.

Em última análise, compreender os principais pontos fortes do forno – precisão e uniformidade – é a chave para aproveitá-lo de forma eficaz em inúmeros desafios científicos e industriais.

Tabela Resumo:

| Campo | Principais Aplicações |

|---|---|

| Pesquisa e Desenvolvimento de Materiais | Tratamento térmico de metais, desenvolvimento de ligas, sinterização de cerâmica, processamento de vidro, síntese de materiais compósitos |

| Fabricação Industrial | Produção de componentes eletrônicos, processamento de metais em larga escala (recozimento, revenimento) |

| Tecnologia de Energia e Meio Ambiente | Síntese de materiais de bateria (por exemplo, LiCoO₂), pirólise de resíduos, estabilização de cinzas volantes perigosas |

| Limitações | Não para atmosferas reativas, taxas de aquecimento/resfriamento mais lentas, restrições de temperatura/tamanho |

Pronto para aprimorar as capacidades do seu laboratório com um forno de alta temperatura? Aproveitando P&D excepcional e fabricação própria, a KINTEK oferece a diversos laboratórios soluções avançadas como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos para desempenho e eficiência superiores. Entre em contato conosco hoje para discutir como podemos apoiar seus projetos!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a necessidade de usar tubos de quartzo selados a vácuo? Garantindo a Integridade no Tratamento Térmico de Ligas Ti-Cu

- O que acontece com os efeitos de transferência de calor convectiva e radiativa em altas temperaturas de gás de fornalha? A Radiação Domina para um Aquecimento Superior

- O que é um Forno de Tubo de Quartzo e qual é a sua função principal? Essencial para Observação de Materiais em Tempo Real

- Quais são as principais características de um forno tubular de quartzo? Descubra a precisão de alta temperatura para o seu laboratório

- Que requisitos técnicos afectam a resistência térmica externa dos tubos do forno?Factores-chave para aplicações de elevado desempenho