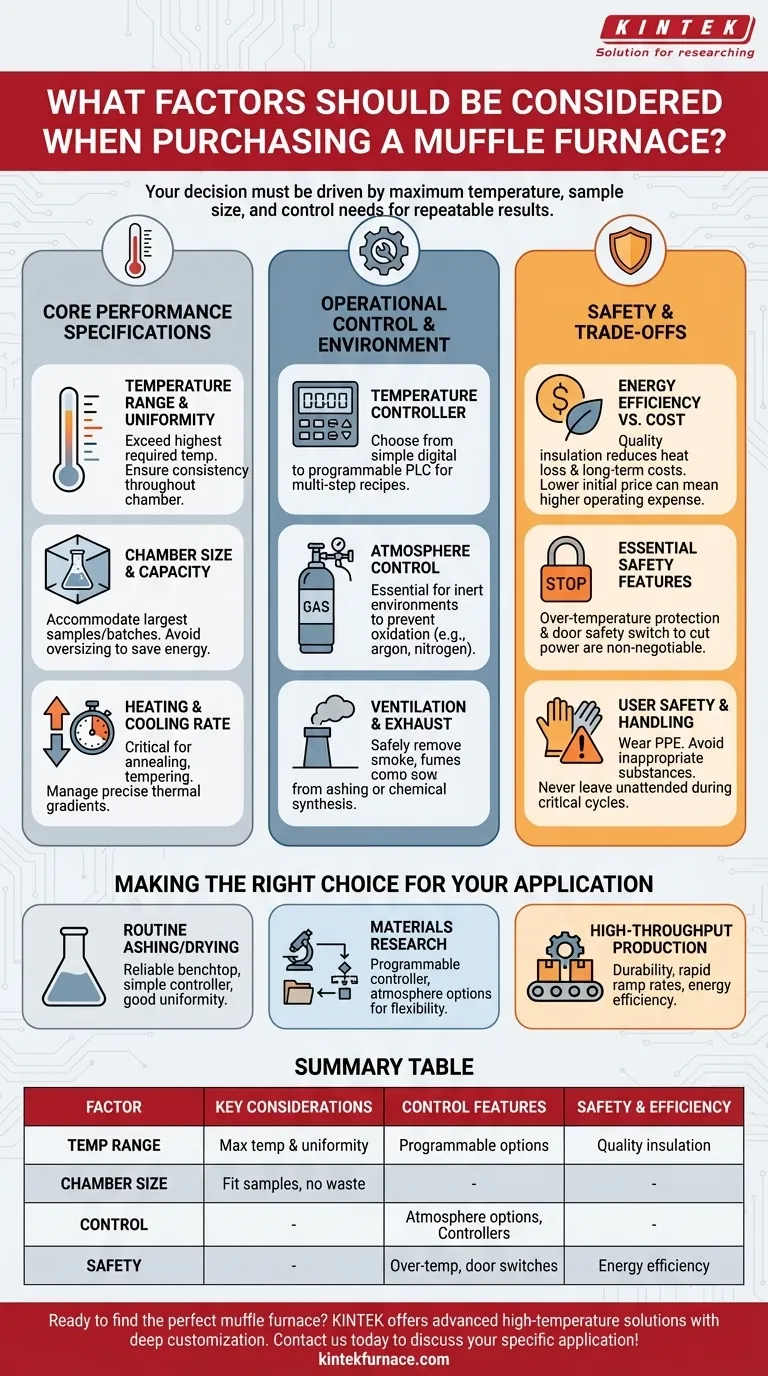

Ao comprar um forno mufla, sua decisão deve ser orientada por três fatores centrais: a temperatura máxima que seu processo exige, o tamanho de suas amostras e o nível de controle atmosférico e de temperatura necessário para resultados repetíveis. Esses requisitos técnicos ditam todas as outras escolhas, desde o tipo de elemento de aquecimento até o custo operacional a longo prazo.

Um forno mufla não é um forno simples; é um instrumento de precisão adaptado a um processo científico ou industrial específico. O objetivo é investir em um forno que corresponda perfeitamente às demandas de sua aplicação, garantindo segurança, precisão e eficiência para os próximos anos.

Especificações de Desempenho Central: Adaptando o Forno ao Seu Processo

A função principal do forno é executar um processo térmico de forma confiável. Suas especificações centrais devem estar perfeitamente alinhadas com as demandas desse processo.

Faixa e Uniformidade de Temperatura

A temperatura máxima atingível é a especificação mais óbvia, mas não é a única que importa. Certifique-se de que a faixa do forno exceda confortavelmente sua temperatura mais alta exigida.

Igualmente importante é a uniformidade da temperatura, que é a consistência da temperatura em toda a câmara. A má uniformidade pode levar a resultados inconsistentes, especialmente ao processar várias amostras de uma vez.

Tamanho e Capacidade da Câmara

Selecione uma câmara que possa acomodar as dimensões e o volume de suas maiores amostras ou lotes. No entanto, evite escolher um forno superdimensionado "por precaução".

Uma câmara maior leva mais tempo para aquecer e consome significativamente mais energia por ciclo. O tamanho ideal é aquele que atende às suas necessidades atuais e de futuro próximo, sem desperdício excessivo.

Taxa de Aquecimento e Resfriamento (Taxa de Rampa)

A velocidade com que o forno pode aquecer (taxa de rampa) e resfriar é um parâmetro crítico para muitos processos, como recozimento, têmpera e queima de cerâmica.

Se o seu trabalho exigir gradientes térmicos precisos ou perfis de várias etapas, você precisará de um forno e um controlador capazes de gerenciar essas taxas com precisão.

Controle Operacional e Ambiente

As operações modernas de fornos vão além de simplesmente manter uma temperatura. A capacidade de controlar o processo e a atmosfera dentro da câmara é essencial para aplicações avançadas.

Controlador de Temperatura e Programação

Os controladores variam de modelos digitais simples que mantêm um único ponto de ajuste a avançados controladores programáveis baseados em CLP.

Um controlador programável permite criar receitas de várias etapas envolvendo diferentes temperaturas, taxas de rampa e tempos de permanência. Isso é inegociável para aplicações complexas de ciência de materiais, metalurgia ou pesquisa.

Controle de Atmosfera

Muitos processos não podem ser realizados em ar ambiente. O controle de atmosfera é necessário para aplicações que exigem um ambiente inerte (usando gases como argônio ou nitrogênio) para evitar a oxidação.

Se isso for um requisito, certifique-se de que o forno esteja equipado com portas de gás seladas para introduzir e ventilar gases específicos.

Ventilação e Exaustão

Processos como calcinação, síntese química ou queima de ligantes produzem fumaça, vapores ou gases. Esses subprodutos devem ser removidos com segurança da câmara e do laboratório.

Um forno destinado a essas aplicações deve ter uma porta de ventilação dedicada ou chaminé para conexão a um sistema de exaustão.

Entendendo os Compromissos e Imperativos de Segurança

Um forno é um dispositivo de alta energia que apresenta riscos operacionais significativos. Equilibrar custo com segurança e eficiência é uma parte crítica da decisão de compra.

Eficiência Energética vs. Custo Inicial

O isolamento de alta qualidade (como fibra cerâmica densa ou alumina) reduz a perda de calor, levando a um menor consumo de energia e temperaturas mais estáveis.

Um forno com um preço inicial mais baixo pode usar isolamento inferior, resultando em custos operacionais de longo prazo muito mais altos e uma superfície externa mais quente, o que também é um risco de segurança.

Recursos Essenciais de Segurança

Nunca comprometa a segurança. Os recursos principais incluem proteção contra sobretemperatura, que desliga automaticamente o forno se ele exceder uma temperatura máxima segura.

Um interruptor de segurança da porta que corta a energia dos elementos de aquecimento quando a porta é aberta é outro recurso crítico para evitar choque elétrico e exposição térmica.

Segurança e Manuseio do Usuário

O projeto do forno deve ser complementado com protocolos operacionais rigorosos. Sempre use equipamento de proteção individual (EPI) apropriado, especialmente luvas resistentes ao calor.

Evite colocar líquidos ou substâncias voláteis dentro, a menos que o forno seja especificamente projetado para esse fim. Nunca deixe um forno sem vigilância durante partes críticas de um ciclo.

Fazendo a Escolha Certa para Sua Aplicação

Use os requisitos específicos do seu processo como um filtro para avaliar modelos potenciais. Isso garante que você invista em uma ferramenta que seja um ativo, não um passivo.

- Se o seu foco principal for calcinação ou secagem de rotina: Um forno de bancada confiável com um controlador digital simples e boa uniformidade de temperatura geralmente é suficiente.

- Se o seu foco principal for pesquisa de materiais ou desenvolvimento de processos: Priorize um forno com controlador programável e opções de controle de atmosfera para garantir máxima flexibilidade.

- Se o seu foco principal for produção de alto rendimento: Concentre-se na durabilidade, taxas de rampa rápidas e eficiência energética para minimizar o tempo de ciclo e os custos operacionais de longo prazo.

Em última análise, o forno mufla certo é aquele que atende às suas necessidades técnicas com segurança e confiabilidade intransigentes.

Tabela de Resumo:

| Fator | Considerações Chave |

|---|---|

| Faixa de Temperatura | Temperatura máxima e uniformidade para resultados consistentes |

| Tamanho da Câmara | Capacidade para acomodar amostras sem desperdício de energia |

| Recursos de Controle | Controladores programáveis e opções de atmosfera para precisão |

| Segurança | Proteção contra sobretemperatura e interruptores de porta para segurança do usuário |

| Eficiência Energética | Isolamento de qualidade para reduzir custos a longo prazo |

Pronto para encontrar o forno mufla perfeito para o seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente aos seus requisitos experimentais exclusivos para segurança, precisão e eficiência aprimoradas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar sua aplicação específica!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente