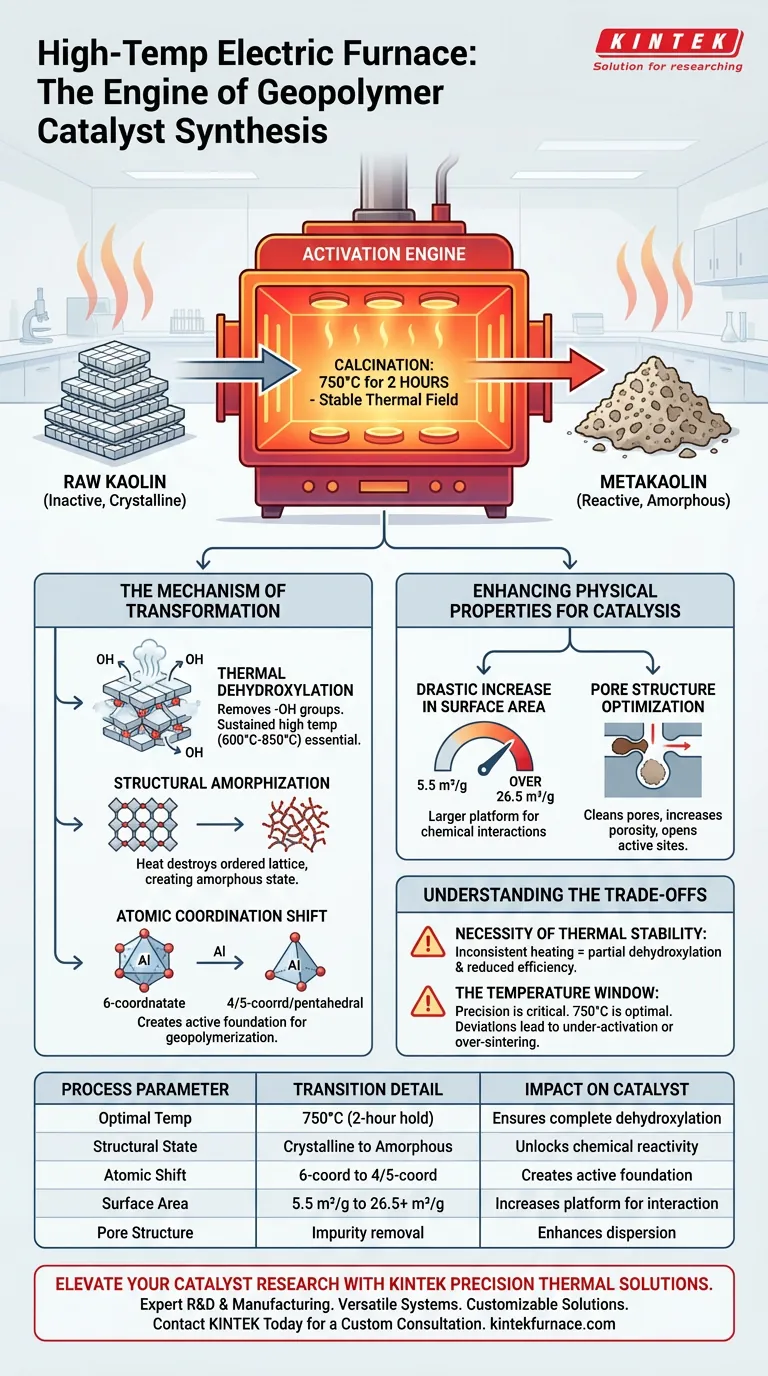

O forno elétrico de alta temperatura atua como o principal motor de ativação na síntese de catalisadores geopoliméricos. Ao submeter o caulim bruto a um campo térmico estável — especificamente calcinação a 750°C por duas horas — o forno impulsiona um processo crítico chamado desidroxilação. Este tratamento térmico converte fundamentalmente o caulim quimicamente inerte em metacaulim, um aluminossilicato amorfo com a alta reatividade necessária para a geopolimerização subsequente.

Ponto Principal O forno não simplesmente seca o material; ele desencadeia uma mudança de fase molecular. Ao colapsar a estrutura cristalina do caulim através de controle térmico preciso, o forno "desbloqueia" o potencial do material, transformando um mineral passivo em um precursor químico ativo necessário para catálise eficaz.

O Mecanismo de Transformação

Desidroxilação Térmica

A principal função do forno é facilitar a desidroxilação.

Esta é uma reação química onde os grupos hidroxila (-OH) são removidos da estrutura do caulim.

Sem as altas temperaturas sustentadas (tipicamente entre 600°C e 850°C) fornecidas pelo forno, o material permanece em um estado estável e não reativo.

Amorfização Estrutural

O caulim bruto possui uma estrutura cristalina em camadas e ordenada.

O calor do forno destrói essa rede, fazendo com que a estrutura colapse para um estado amorfo.

Essa transição de ordenada para desordenada é a característica definidora do metacaulim e é diretamente responsável por sua capacidade de participar da síntese de geopolímeros.

Mudança na Coordenação Atômica

Em nível atômico, o campo térmico estável força uma mudança nos átomos de alumínio.

Eles transitam de um estado estável de seis coordenações (octaédrico) para um estado altamente instável e reativo de quatro ou cinco coordenações (tetraédrico ou pentaédrico).

Esse rearranjo atômico cria a base ativa para a reação de geopolimerização.

Melhorando as Propriedades Físicas para Catálise

Aumento Drástico da Área Superficial

O tratamento com forno altera significativamente a arquitetura física do material.

A calcinação pode expandir a área superficial específica de aproximadamente 5,5 m²/g para mais de 26,5 m²/g.

Esse aumento fornece uma plataforma muito maior para interações químicas, melhorando diretamente a eficiência catalítica.

Otimização da Estrutura de Poros

O alto calor remove completamente impurezas orgânicas, umidade e componentes voláteis obstruídos no material bruto.

Este processo de "limpeza" abre canais de poros e aumenta a porosidade.

O resultado é um material com sítios ativos mais limpos e acessíveis, facilitando a melhor dispersão de componentes ativos nas fases posteriores.

Compreendendo as Compensações

A Necessidade de Estabilidade Térmica

Um forno elétrico de alta temperatura é escolhido especificamente por sua capacidade de manter um campo térmico estável.

Aquecimento inconsistente leva à desidroxilação parcial, deixando algum caulim inativo e reduzindo a eficiência geral do catalisador.

A Janela de Temperatura

A precisão é crítica; o processo não se trata apenas de atingir uma alta temperatura, mas de atingir a temperatura *certa*.

Embora a calcinação possa ocorrer entre 600°C e 850°C, o padrão principal para esta aplicação específica de geopolímero é 750°C.

Desviar significativamente desta janela ideal pode resultar em material subativado ou super-sinterizado, o que reduziria a reatividade.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a preparação ideal do catalisador, alinhe suas operações de forno com seus objetivos específicos:

- Se o seu foco principal é a reatividade química máxima: Garanta que seu forno forneça uma estabilização estável a 750°C por duas horas para garantir a desidroxilação completa e a mudança ideal na coordenação atômica.

- Se o seu foco principal é maximizar a área superficial para impregnação: Priorize a remoção de orgânicos e voláteis para limpar os canais de poros, pois isso expõe o número máximo de sítios ativos para interação com íons metálicos.

O forno elétrico não é apenas um elemento de aquecimento; é a ferramenta que dita a potência química final do seu catalisador.

Tabela Resumo:

| Parâmetro do Processo | Detalhe da Transição | Impacto no Catalisador |

|---|---|---|

| Temp. Ótima | 750°C (estabilização de 2 horas) | Garante desidroxilação completa |

| Estado Estrutural | Cristalino para Amorfo | Desbloqueia a reatividade química |

| Mudança Atômica | 6-coordenação para 4/5-coordenação | Cria a base ativa para a geopolimerização |

| Área Superficial | 5,5 m²/g para 26,5+ m²/g | Aumenta a plataforma para interação química |

| Estrutura de Poros | Remoção de impurezas e abertura de canais | Melhora a dispersão de componentes ativos |

Eleve a Pesquisa do Seu Catalisador com Soluções Térmicas de Precisão

Catalisadores geopoliméricos de alto desempenho exigem a estabilidade térmica absoluta e o controle preciso que apenas sistemas projetados por especialistas podem fornecer. A KINTEK capacita pesquisadores e fabricantes com tecnologia avançada de fornos projetada para otimizar sua transformação de materiais.

Nosso valor para você:

- P&D e Fabricação Especializada: Apoiado por décadas de experiência em ciência de materiais de alta temperatura.

- Sistemas Versáteis: Escolha entre sistemas Muffle, Tube, Rotary, Vacuum e CVD adaptados para fases específicas de materiais.

- Soluções Personalizáveis: Perfis térmicos totalmente ajustáveis para atender aos seus requisitos exclusivos de calcinação e síntese.

Seja para escalar a produção ou refinar mudanças de fase molecular, a KINTEK fornece a confiabilidade que seu laboratório exige.

Entre em Contato com a KINTEK Hoje para uma Consulta Personalizada

Guia Visual

Referências

- Tuqa A. Jabar, Mayyadah S. Abed. Utilizing Kaolin-Based Geopolymer Catalysts for Improved Doura Vacuum Residue Cracking. DOI: 10.55699/ijogr.2024.0401.1061

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como o tamanho dos fornos de cadinho impacta seu uso? Um guia para escolher a escala certa

- Quais são os objetivos principais do uso de um forno mufla de alta temperatura? Obter Revestimentos Robustos de Nano-Hidroxiapatita

- Por que um forno de secagem de bancada é usado para suportes de CeZrPAl? Dicas Essenciais para Integridade Estrutural

- Qual é a função de um forno de resistência em caixa a vácuo na preparação de Biochar de Casca de Pinha (PBC)?

- Quais EPCs devem ser usados durante a manutenção e reparos de um forno de bancada? Equipamento Essencial para Sua Segurança

- Quais indústrias usam comumente fornos mufla? Essenciais para Laboratórios, Metalurgia e Mais

- Como um forno mufla se compara a um forno a vácuo? Escolha o Tratamento Térmico Certo para os Seus Materiais

- Por que um forno de temperatura constante é melhor do que uma placa de aquecimento para recozimento de filmes de Cs3Cu2I5:Tb? Comparação de Especialistas