Em sua essência, a principal diferença entre um forno mufla e um forno a vácuo é o método usado para proteger um material durante o aquecimento. Um forno mufla evita a contaminação isolando fisicamente o material dos elementos de aquecimento dentro de uma câmara selada (a "mufla"). Em contraste, um forno a vácuo atinge um nível de pureza ainda maior ao remover ativamente toda a atmosfera da câmara, eliminando gases reativos como o oxigênio.

A escolha entre esses fornos não é sobre qual é "melhor", mas sim qual método de proteção seu material requer. Um forno mufla isola de contaminantes, enquanto um forno a vácuo os remove completamente.

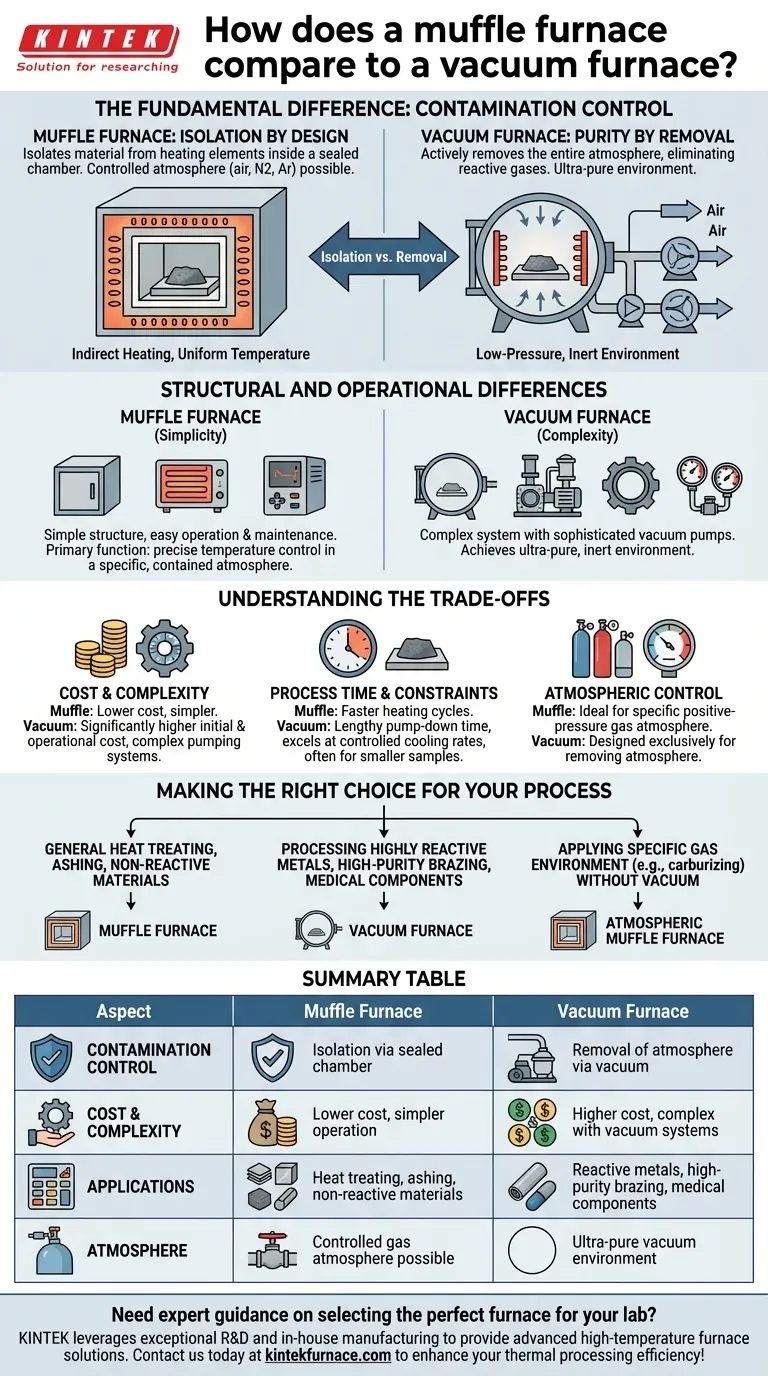

A Diferença Fundamental: Controle de Contaminação

O propósito central de ambos os fornos é aquecer um material sem reações químicas indesejadas. Eles simplesmente alcançam esse objetivo de maneiras fundamentalmente diferentes.

O Forno Mufla: Isolamento por Projeto

Um forno mufla usa um design de "caixa dentro de uma caixa". A câmara externa contém os elementos de aquecimento, enquanto a câmara interna selada — a mufla — contém o material.

Este método de aquecimento indireto oferece dois benefícios principais. Primeiro, evita que o material entre em contato direto com os elementos de aquecimento ou fonte de combustível, o que poderia causar contaminação. Segundo, garante uma distribuição de temperatura altamente uniforme ao redor do material.

Estes fornos podem operar em ar ambiente ou ser purgados com um gás específico (como nitrogênio ou argônio) para criar uma atmosfera controlada, mas não operam sob vácuo.

O Forno a Vácuo: Pureza por Remoção

Um forno a vácuo é projetado para criar um ambiente de baixa pressão. Antes do início do ciclo de aquecimento, um sistema de bombas potentes remove praticamente todo o ar e outros gases da câmara selada.

Ao remover a atmosfera, o forno elimina elementos reativos como oxigênio e nitrogênio. Isso é crucial para prevenir oxidação, descoloração e outras reações de superfície que comprometeriam a integridade de materiais sensíveis.

Diferenças Estruturais e Operacionais

Os diferentes princípios operacionais ditam designs, complexidades e aplicações vastamente diferentes.

Simplicidade e Atmosfera (Forno Mufla)

Um forno mufla, frequentemente configurado como um "forno de caixa", possui uma estrutura relativamente simples. Consiste em um gabinete isolado, elementos de aquecimento e um controlador de temperatura.

Como não requer vácuo, sua construção é menos complexa, tornando-o mais fácil de operar e manter. Sua função principal é o controle preciso da temperatura em uma atmosfera específica e contida.

Complexidade e Pureza (Forno a Vácuo)

Um forno a vácuo é um sistema muito mais complexo. Ele inclui não apenas uma câmara de aquecimento e controles, mas também um sofisticado sistema de vácuo com múltiplas bombas (ex: mecânicas, de difusão), vedações intrincadas e manômetros de pressão.

Essa complexidade é o *trade-off* necessário para alcançar o ambiente inerte e ultra-puro exigido pelas aplicações mais exigentes.

Compreendendo os *Trade-offs*

Escolher o forno errado pode ser um erro custoso, seja por danificar materiais ou por investir em excesso em tecnologia desnecessária.

Custo e Complexidade

Um forno a vácuo representa um investimento significativamente maior em termos de custo inicial, manutenção contínua e consumo de energia operacional devido aos complexos sistemas de bombeamento. Um forno mufla é uma solução mais econômica e direta.

Tempo de Processo e Restrições

Os ciclos de aquecimento em um forno mufla são tipicamente mais rápidos, pois não há necessidade de um longo tempo de "bombeamento" para criar vácuo. No entanto, fornos a vácuo se destacam nas taxas de resfriamento controladas, o que pode ser fundamental para atingir propriedades específicas do material.

Para o tamanho da amostra, as câmaras estilo mufla geralmente podem acomodar amostras maiores e mais volumosas em comparação com os fornos de tubo frequentemente usados em aplicações a vácuo.

Controle de Atmosfera

Esta é uma distinção crítica. Um forno mufla é ideal quando você precisa introduzir e manter uma atmosfera de gás com pressão positiva específica. Um forno a vácuo é projetado exclusivamente para remover a atmosfera para atingir um vácuo de alta pureza.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser baseada inteiramente nas propriedades químicas do seu material e no resultado desejado do tratamento térmico.

- Se seu foco principal é tratamento térmico geral, calcinação ou teste de materiais não reativos: Um forno mufla oferece o caminho mais econômico e direto para o controle preciso da temperatura.

- Se seu foco principal é processar metais altamente reativos (como titânio), brasagem de alta pureza ou componentes de grau médico: Um forno a vácuo é inegociável para prevenir oxidação catastrófica.

- Se seu foco principal é aplicar um ambiente gasoso específico (ex: cementação) sem a necessidade de vácuo: Um forno mufla atmosférico é a ferramenta correta para o trabalho.

Ao entender o princípio central de isolamento versus remoção, você pode selecionar com confiança a ferramenta de processamento térmico correta para seu material específico e resultado desejado.

Tabela Resumo:

| Aspecto | Forno Mufla | Forno a Vácuo |

|---|---|---|

| Controle de Contaminação | Isolamento via câmara selada | Remoção da atmosfera via vácuo |

| Custo e Complexidade | Custo mais baixo, operação mais simples | Custo mais alto, complexo com sistemas de vácuo |

| Aplicações | Tratamento térmico, calcinação, materiais não reativos | Metais reativos, brasagem de alta pureza, componentes médicos |

| Atmosfera | Atmosfera gasosa controlada possível | Ambiente de vácuo ultra-puro |

Precisa de orientação especializada na seleção do forno perfeito para o seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo fornos Mufla, de Tubo, Rotativos, a Vácuo e Atmosféricos, além de Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aprimorar sua eficiência de processamento térmico e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Como é avaliada a estabilidade térmica dos compostos KBaBi? Descubra os limites precisos de DRX e Tratamento Térmico

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Por que um forno mufla de alta temperatura é usado para o pré-aquecimento de pó de Ni-BN? Alcançar densidade de revestimento sem defeitos.

- Como o aquecimento a alta temperatura facilita a conversão de cascas de arroz em precursores inorgânicos para extração de sílica?

- Qual é a função de um forno mufla na modificação de LSCF? Alcançar uma base térmica precisa para cerâmicas avançadas